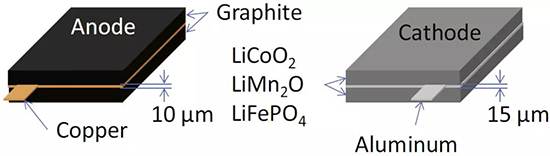

锂离子电池极片经过浆料涂敷,干燥和辊压之后,形成集流体及两面涂层的三层复合结构。然后根据电池设计结构和规格,我们需要再对极片进行裁切。一般地,对卷绕电池,极片根据设计宽度进行分条;叠片电池,极片相应裁切成片,如图1所示。

目前,锂离子电池极片裁切工艺主要采用以下三种:

(1)圆盘剪分切,(2)模具冲切,(3)激光切割。

图1 锂离子电池正负极极片示意图

极片裁切过程中,极片裁切边缘的质量对电池性能和品质具有重要的影响,具体包括:

(1)毛刺和杂质,会造成电池内短路,引起自放电甚至热失控;

(2)尺寸精度差,无法保证负极完全包裹正极,或者隔膜完全隔离正负极极片,引起电池安全问题;

(3)材料热损伤、涂层脱落等,造成材料失去活性,无法发挥作用;

(4)切边不平整度,引起极片充放电过程的不均匀性。因此,极片裁切工艺需要避免这些问题出现,提高工艺品质。

1、圆盘剪分切

圆盘分切主要有上、下圆盘刀,装在分切机的刀轴上,利用滚剪原理来分切厚度为0.01~0.1 mm成卷的正负极极片。

2、模具冲切

锂离子电池极片的模切工艺又分为两种:

(1)木板刀模冲切,锋利的刀刃安装在木板上,一定压力作用下将刀刃切开极片。这种工艺模具简单,成本低,但是冲切品质不易控制,目前逐步被淘汰。

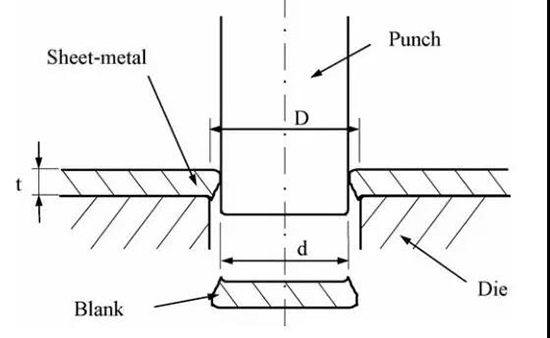

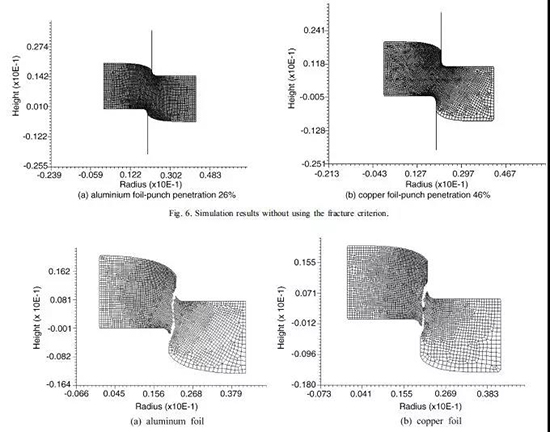

(2)五金模具冲切,利用冲头和下刀模极小的间隙对极片进行裁切,如图2所示。涂层颗粒通过粘结剂连接在一起,在冲切工艺过程中,在应力作用下涂层颗粒之间剥离,金属箔材发生塑形应变,达到断裂强度之后产生裂纹,裂纹扩展分离,金属箔材断裂分离过程如图3所示。金属材料冲切件的断面分为4个部分:塌角、剪切带、断裂带和毛刺。断面的剪切带越宽,塌角及毛刺高度越小,冲切件的断面质量也就越高。

图2 冲切原理示意图

图3 金属箔材冲切断裂过程

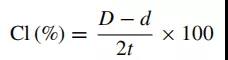

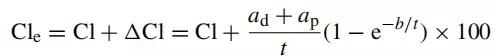

冲切工艺中上冲头和下模之间的冲切间隙,可以用如下公式(1)表示:

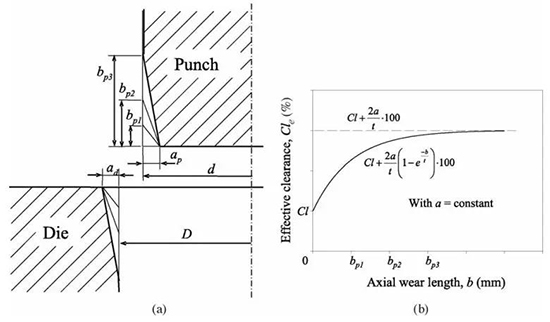

(1)其中,CL为冲切间隙,D和d是上下模头的尺寸,t是板材厚度,如图2所示。而考虑到模具的磨损时,有效冲切间隙Cle定义为公式(2):

(2)其中,模具磨损过程简化为图4a所示,模具磨损量用a和b表示,当发生磨损时,随着a、b值变化,当模具发生磨损时,有效冲切间隙Cle也会相应增加,如图4b所示,有效间隙满足式(2)关系。冲切间隙和模具刃口的磨损情况对冲切过程有重要影响,随着模具的磨损,冲切间隙增加,模具刃口圆角增大,冲切件的断面质量也会发生改变。

图4 模具磨损与有效冲切间隙

(a)模具磨损示意图,(b)有限冲切间隙随着磨损量增加曲线关系

3、激光切割

圆盘分切和模切都存在刀具磨损问题,这容易引起工艺不稳定,导致极片裁切品质差,引起电池性能下降。激光切割具有生产效率高,工艺稳定性好的特点,已经在工业上应用于锂离子电池极片的裁切,其基本原理是利用高功率密度激光束照射被切割的电池极片,使极片很快被加热至很高的温度,迅速熔化、汽化、烧蚀或达到燃点而形成孔洞,随着光束在极片上的移动,孔洞连续形成宽度很窄的切缝,完成对极片的切割。

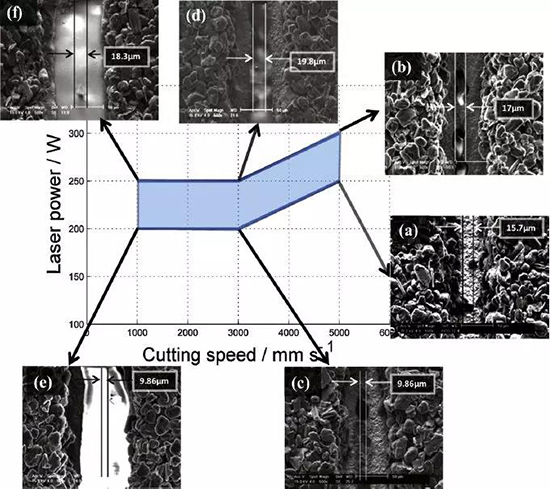

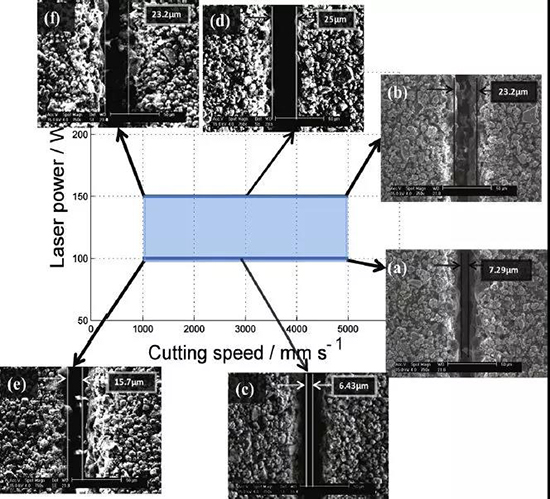

其中,激光能量和切割移动速度是两个主要的工艺参数,对切割质量影响巨大。图5是不同的激光切割工艺条件下单面涂层负极极片的切边形貌,图6是不同的激光切割工艺条件下单面涂层正极极片的切边形貌。当激光功率太低或者移动速度太快时,极片不能完全切开,而当功率太高或移动速度太低时,激光对材料作用区域变大,切缝尺寸更大。

图5 不同的激光切割工艺条件下单面涂层负极极片的切边形貌

图6 不同的激光切割工艺条件下单面涂层正极极片的切边形貌

由于锂离子电池极片是双面涂层+中间集流体金属层的结构,而且涂层与金属箔材之间性质差异大,对激光作用的响应也不相同。激光作用在负极石墨层或正极活物质层时,由于它们具有很高的激光吸收率,导热系数也很低,因此,涂层需要相对较低的熔化和汽化激光能量,而金属集流体对激光具有反射作用,并且热传导快,因此金属层的熔化和汽化激光能量升高。

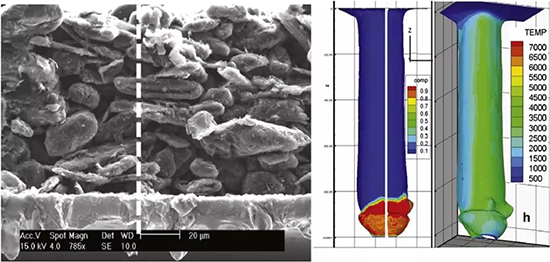

图7是单面涂层的负极在激光作用下极片厚度方向的铜成分和温度分布,当激光作用在石墨层时,由于材料的特性,石墨主要发生汽化,当激光侵入到金属铜箔时,铜箔开始发生熔化,形成熔池。

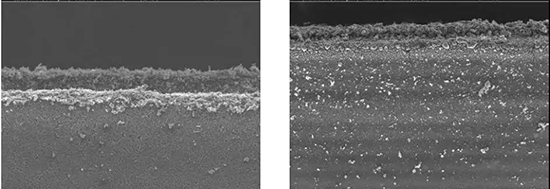

工艺参数不合适时,可能出现问题:(1)切边涂层脱落,露出金属箔材,如图8左图所示;(2)切边周围出现大量切屑异物。这些都会导致电池出现性能下降、安全性品质问题,如图8右图所示。因此,当采用激光切割时,需要根据活物质材料和金属箔材的特性,优化合适的工艺参数,才能既完全切割极片,又形成良好的切边质量,不产生金属切屑杂质残留。

图7 单面涂层的负极在激光作用下极片厚度方向的铜成分和温度分布

图8 切边问题:露金属箔和切屑异物

转载请注明出处。

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的原创文章,请转载时务必注明文章作者和来源,不尊重原创的行为我们将追究责任;3.作者投稿可能会经我们编辑修改或补充。

热点推荐

热点推荐

精选导读

精选导读

关注我们

关注我们