来源:《动力电池》杂志11月刊 时间:2019-11-30

我们知道,锂离子电池的三种封装方式分别为方形、软包和圆柱,各有特色。这其中,软包锂电池内部组成(正极、负极、隔膜、电解液)与方形、圆柱锂电池的区别不大,三者之间最大的不同之处就在于,软包电池采用的是铝塑复合膜(简称“铝塑膜”)作为外壳,而方形和圆柱电池则采用金属材料作为外壳。

软包电池的优势非常明显。首先体现在安全性方面,由于软包电池采用铝塑膜包装,在发生安全隐患的情况下会先鼓气,或者从封口处裂开释放能量,而金属壳电芯则较容易产生较大内压而发生爆炸;其次比能量高,较同等规格尺寸的钢壳电池容量高10~15%,较铝壳电池高5~10%,符合当下新能源车发展趋势。

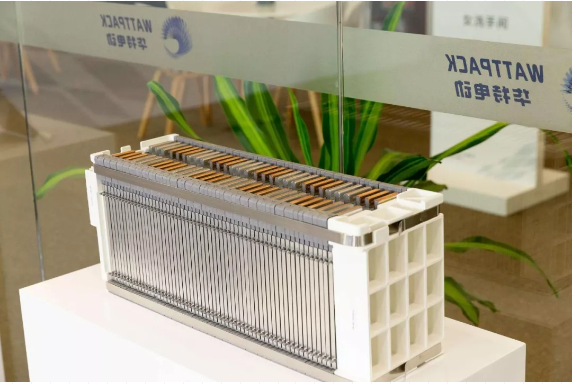

软包动力电池市场体量持续增大

此外软包电池还拥有电化学性能良好、寿命长;设计灵活,可根据客户实际需求进行定制化生产等优势。近年来,软包电池在新能源车领域应用逐渐增多。去年我国新能源车配套软包电池装机量为7.55GWh,同比增长60.73%,占整体总装机量的13.4%;今年上半年,软包电池装机量2.71GWh,同比大幅增长47%。

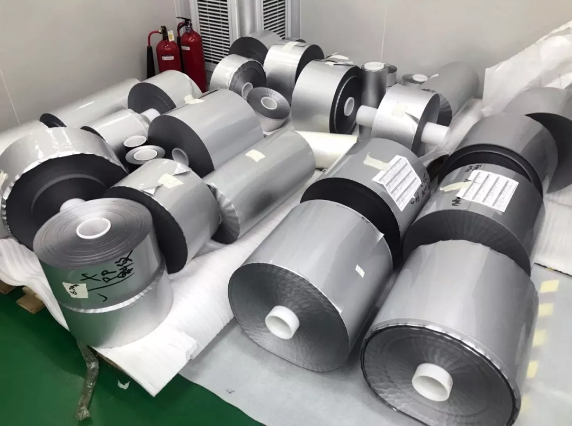

软包电池的市场渗透率不断提升,带动着铝塑膜的需求量也随之迅速激增。然而,与强劲的市场需求形成鲜明对比的是,国内铝塑膜的发展却显得非常滞后。由于核心技术被掌握在日韩企业手里,铝塑膜市场几乎被日韩企业所垄断。国内软包电池企业虽然对铝塑膜国产化表示支持,但对于批量导入使用依然缺乏信心。

1

市场前景广阔 技术亟待突围

在续航里程要求日益提升的行业背景下,由于三元加软包的电池组合性能符合当下新能源车高安全性、高能量密度的市场需求,越来越多车企和电池厂商采用软包技术路线。国内包括孚能科技、国能电池、卡耐新能源、桑顿新能源、捷威动力、宁德时代天劲新能源等均推出软包电池产品,并在新能源车上成熟应用。

随着软包电池市场体量不断增大,铝塑膜市场也呈现出爆发式增长。研究机构预估,到2022年软包电池与铝塑膜的需求量将分别增至94GWh和2.8亿平方米;到2030年我国动力电池的需求量将达到450GWh,其中软包电池渗透率将达到45%,铝塑膜的用量也将增至8.3亿平方米,产值超千亿元,市场前景明朗。

铝塑膜产品

面对如此巨大的商机,不少国内企业也瞄准机会切入到铝塑膜领域。包括广东安德力、深圳新纶科技、苏州锂盾、江苏共巨锂电、龙岩高格、江苏华谷新材等。而这其中,新纶科技通过收购日本凸版印刷株式会社的成熟的铝塑膜资产,快速实现向国内软包动力电池企业的导入,率先供货孚能科技、天津捷威等,具备先发优势。

但话说回来,虽然我国铝塑膜市场需求量巨大,但是令人“遗憾”的是,目前我国铝塑膜国产率仅不到10%,且主要集中在消费类3C锂电池领域。全球铝塑膜市场和技术被日韩等少数企业垄断,包括日本印刷株式会社、日本昭和电工、韩国栗村等企业,其中印刷株式会社与昭和电工全球市场占有率就高达 75%。

而这其中最重要的原因就是,铝塑膜作为软包电池关键的封装材料,却也是整个软包电池中最关键、技术壁垒最高的材料。铝塑膜由外阻层、阻透层和内层三层材料组成,与普通的复合膜相比,其指标要求更多,包括极高的阻隔性、良好的冷冲压成型性、耐穿刺性、耐电解液稳定性以及电性能(包括绝缘性)等。

有专业人士表示,当前我国铝塑膜产品的性能不足,存在的主要问题是耐电解液稳定性和冲深不过关。国内铝塑膜的冲深在5毫米左右,而国外可达到8毫米甚至达到12毫米;厚度方面,国内铝塑膜最薄只能做到70μm,而日本铝塑膜最薄可以做到40μm。尤其是反应条件和精度控制,与国外企业的差距还比较大。

除此之外,我国铝塑膜产品与国外产品存在的差距还表现在:铝箔表面处理工艺落后、对环境污染大;铝箔的水处理会产生“氢脆”,导致铝塑膜耐拆度差;铝箔表面挺度不够,导致良品率差;聚丙烯与高导热的铝箔表面复合时易卷曲,从而产生层状结晶;国内胶粘剂配方工艺比较差,容易出现分层剥离等问题。

2

新能源车刚需 国产化是趋势

今年以来,新能源汽车补贴大幅退坡,最高退坡70%以上,这在无形中加剧了下游新能源车企降本压力。按照惯例,新能源车企向动力电池企业提降本要求,而动力电池企业则向材料企业提降本要求。目前铝塑膜成本占软包电池成本15%左右,国内外产品价差约25%,因此实现铝塑膜国产化可有效降低电池成本。

铝塑膜产线

与此同时,如果铝塑膜长期依赖进口,国内软包电池生产企业将长期处于被动状态。除产品依赖进口导致成本居高不下外,后续还会受到现货供应紧张、话语权不足、售后服务不完善等因素困扰,因此铝塑膜国产化的呼声也是日益高涨。据了解,目前已有动力电池企业开始小批量采用国产铝塑膜进行相关的测试。

广东安德力董事长王丹旭表示,公司目前已开始给动力电池企业送样,开始进行小批量的测试应用。从客户实际反馈来看公司铝塑膜的性能和可靠性,与进口产品之间的差距已经不是太大。但是,国内软包电池企业虽然对铝塑膜国产化表示支持,而且愿意采用国产铝塑膜进行测试,但对于批量导入使用依然缺乏信心。

(图中为安德力董事长王丹旭 左二为广东省电池行业协会副秘书长谢欢)

王丹旭分析道,虽然差距不大,但国产铝塑膜要真正达到日韩企业的水平,也还需要较长的时间,至少目前还无法满足电池企业8年或50万公里的质保要求。与此同时,国产铝塑膜的测试应用时间较短,还缺乏足够的安全验证和数据分析,所以动力电池企业还不敢贸然大批量使用,市场化缓慢也算是情有可原。

苏州锂盾董事长兼总经理夏文进也提到,目前3C数码类电池市场已经趋于饱和,未来铝塑膜最大的应用市场还是在于动力电池行业。目前公司铝塑膜产品已交给中化集团等多家动力电池厂商进行测试,搭载公司铝塑膜的车型已进入到路试阶段。只不过,国内对于铝塑膜的寿命需求过于苛刻,毕竟日本铝塑膜产品也仅仅质保三年。

(图中为广东省电池行业协会秘书长唐长江 右为苏州锂盾董事长兼总经理夏文进)

只不过,虽然国内动力电池企业对国产铝塑膜的导入比较谨慎,但国际大企的态度却是比较放得开。今年10月,新纶科技的常州铝塑膜工厂与LG化学正式签署了动力电池用铝塑膜产品供货协议,LG化学成为新纶科技常州工厂热法动力铝塑膜的最大客户。目前已经开始给LG小批量出货,后续会慢慢增加出货量。

根据双方供货协议,新纶科技铝塑膜产品将从LG化学采购份额的10%开始逐年爬坡,目标是三年后成为其主力供应商。对LG化学来说,其2019年度动力、储能、3C电池用铝塑膜总需求超过3,000万㎡,预计2022年可达1.5亿㎡,且1/2以上产能规划在中国。本次导入新纶科技铝塑膜,可保障其未来动力电池的原材料供应。

3

技术创新为主 全产业链国产化

在夏文进看来,铝塑膜国产化缓慢根本原因在于:①、由于之前用量较小,整个电池产业链对铝塑膜的生产和应用未做充分的研究;②、寿命还无法满足动力电池要求;③、国内铝塑膜材料长期依赖进口,话语权不足;④、铝塑膜基本上都是中小企业转型在做,没有大企业牵头;⑤、软包电池成本和技术优势还未充分的显现。

“当前,国产铝塑膜企业主要分两种类型。一种是局部国产化,即采用日韩的设备,材料也从日韩进口,再进行相应的优化。但是这样的优化,不能将产品与日韩企业区分开来,不能形成自己的核心竞争力;第二种是全部国产化,即通过技术的创新,实现整个铝塑膜产业链国产化,包括核心工艺、设备和原材料。”夏文进提到。

在他看来,软包电池想要对标方形电池,必须通过创新技术解决铝塑膜性能、安全技术瓶颈和供应链端技术提升。基于此,苏州锂盾创新性地推出第三条铝塑膜技术路线,即通过自主研发的非极性微波锚固技术平台,采用锚钉的方式,生产出具有优异深冲、高阻隔性、绝缘性、阻燃性且耐腐蚀性能的铝塑膜产品。

非极性微波锚固技术区别于传统的干法(胶水粘)、热法(胶膜贴)的热固化方法,利用“钉钉子”原理,将微观钉子分别打到尼龙、PP、铝箔各个界面中,再通过微波照射将各界面的钉子接起来,形成化学锚钉网,将各界面进行一体化连接。值得一提的是,该方法所用的全部材料、设备、工艺全部自主,为铝塑膜国产化打下了基础。

而在王丹旭看来,国产铝塑膜对进口的替代,摆脱对进口材料的依赖非常的重要。“现在不少国内企业引进日韩的生产线,就开始进行生产,而不在材料端做相应的研究,这样的企业缺乏核心竞争力,注定是做不长久的。毕竟核心材料仍然掌握在国外企业的手里,价格上没有相应话语权,替代进口只能是喊喊口号”。

安德力铝塑膜产品

而对于国产铝塑膜行业存在的标准缺失的问题,王丹旭表示,“由于国产铝塑膜行业缺乏相应标准,导致铝塑膜难以进行规模化推广,铝塑膜行业亟待建立自己的标准体系。”值得关注的是,在广东省电池行业协会成立的专家委员会架构中,设立铝塑膜专家委员会,后续会在推动行业标准建设方面,发挥积极的推动作用。

经过多年的发展,中国锂电池产业链基本上在四大材料、设备、锂电池等领域都实现了国产化替代进口,出现比肩甚至超过国际品牌的优秀中国本土企业,为中国锂电池产业快速发展做出了重要贡献。在夏文进看来,国产铝塑膜技术已经趋于成熟,产能也有了相应规模,再加上政策驱使,已经具备国产化的条件。

客服电话:0755-23703213

E-mail:dldcw@foxmail.com

动力电池网-领先的产业研究与传媒机构 版权所有