来源:动力电池网 时间:2018-09-30

隔膜因具有良好的机械性能、化学稳定性和高温自闭性,故而可以为提升电池正负极稳定性、锂离子通过性、防止高温引起的电池爆炸等提供必要条件。

从而使得锂离子电池在能量密度、循环寿命、环保性及安全性等方面比传统的铅酸、镍镉电池更具优势。

这也使得,锂离子电池能够替代传统的铅酸、镍镉电池,广泛应用于新能源汽车、储能电站、电动自行车、电动工具、航天航空、医疗及数码类电子产品等领域。

因此,隔膜作为锂离子电池生产的关键材料之一,乃至其产业链的最重要的组成部分,受到电池企业的高度“宠爱”,前景也一直被资本看好。

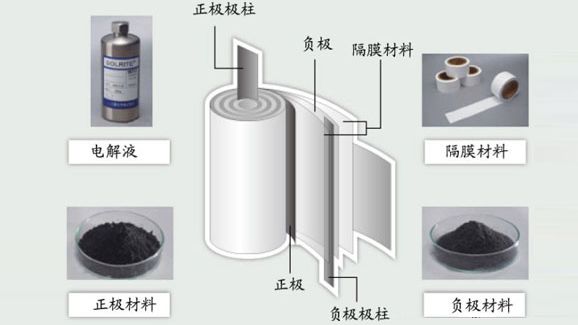

锂离子电池四大关键材料

不过自今年以来,受隔膜产能快速释放、下游动力电池行业原材料降价诉求的影响,国内隔膜企业深陷“价格战”的泥潭之中,整个隔膜行业的日子并不好过。

不仅内忧,还有外患。据动力电池网获悉,外资隔膜企业意在捆绑中国顶层的动力电池大企业,国内隔膜企业想方设法稳住和夺回本土市场,你来我往战况胶着,导致隔膜行业的洗牌运动也开始上演。

价格持续下滑 马太效应凸显

从相关隔膜企业负责人反映的情况来看,国内隔膜市场的价格已经一跌再跌,整个隔膜企业的日子苦不堪言,有不少隔膜企业为自保,急转公司战略路线,收购或者入股其他领域的公司;甚至出现隔膜企业放缓了“进攻”动力电池隔膜市场的步伐。

而根据行业数据显示,目前中国湿法隔膜价格在2.2元/㎡左右,干法隔膜价格在1.6元/㎡左右,干法双拉隔膜价格在1.3元/㎡左右。

相比于年初,湿法隔膜价格下降约35%,干法隔膜下降约33%,干法双拉隔膜下降约24%。

诚然,隔膜市场价格的集体下滑,也成为行业人热议的一件事。

“隔膜价格的跌落,并非偶然,其实是必然会发生的事情。”一家隔膜企业高管表示,这是市场规律所致。

隔膜企业陷“价格战”泥潭

不可否认,隔膜价格持续下跌有其必然的规律,其价格持续走低的原因以下几方面:

首先,国内一线梯队的隔膜企业产能处于快速扩建中,产能投产之后,在品质方面有明显的优势,借助规模效应,成本可快速下行,从而实现价格下调;

其次,近几年过多资本涌入筹建新产能,但是部分新入局者的产品性能并不稳定,低端产能过剩,只能降低价格来获取订单,迫使隔膜企业间打起价格战,市场次序被扰乱;

最后,新能源汽车补贴继续下滑,倒逼动力电池价格下降,而隔膜毛利在四大材料中最高, 动力电池企业在材料端议价强势,隔膜首当其冲。

值得深思的是,纵观2018上半年锂电隔膜领域,7家隔膜企业新建产能投资规模超90亿元,包括星源材质、上海恩捷、纽米科技等老牌隔膜企业都在扩建隔膜产能,以期抓住市场发展机遇;

同时,星宜新材料、广东鑫米等企业也在新建产能,希望在新能源汽车红利下能分一杯羹。

要想获得利益,必须承担风险。

根据动力电池网观察发现,接下来的市场上将会有几十条产线等待建设,预计隔膜行业还将继续处于价格混乱之中,未来隔膜的产品价格仍有下降的可能,这会直接导致隔膜企业所处的市场竞争环境也会比之前更严峻。

毛利下行,隔膜企业的竞争将会进入到“深水区”,“隔膜企业即将进入洗牌阶段,很多顶不住的企业会死掉,这种残酷的竞争也是每个企业必须面对的问题。”

业内人士坦言,届时那些“裸泳”的企业将会被曝光,因此企业必须要加强对市场风险的能力。

隔膜行业即将进入洗牌阶段

实际上,中小隔膜企业在价格战面前“死的死,伤的伤”,没有资金、技术、管理实力的企业将会被清除出局。

有业内人士表示,“目前市场上有70余家隔膜企业,但真正量产的只有40家,在淘汰赛跑道上,预计将会淘汰75%以上的隔膜企业。”

总结来看,今年以来由于价格下滑、同行竞争、技术、客户、内部管理等种种原因,隔膜企业之间差距拉大,马太效应逐渐显现,产业发展到后期将会进行一个整合,从而推动隔膜行业加速洗牌。

技术差距明显 国内企业技术待破解

眼下,对于国内隔膜企业来说,价格战引发一场生存之战,在“淘汰赛”的背后,这些企业却还要与“外来者”争夺本土市场。

正所谓内忧外患,国产隔膜实现自我突破已经到了刻不容缓的时候。

从电池材料行业来看,电池四大核心材料中,正、负极材料、电解液都已经实现了国产化,唯独隔膜仍是短板。

国产隔膜主要供应低端3C类电池市场,高端隔膜目前依然大量依赖进口,在核心专利比较匮乏。

尤其是与日本隔膜企业相比,我国的高端隔膜差距明显,当前世界上最好的锂电池隔膜材料出东燃化学和自旭化成两家日本公司,而国内锂电池铝塑膜市场七成份额也被昭和电工等日本厂商垄断。

“目前,国内隔膜企业在技术研究的重视度不如国外隔膜企业。”明冠新材料特级研究员/高级技术工程师谢辉直言,国内隔膜企业除了极少数愿意花时间和精力在技术创新上,多数企业在乎的是市场的占有率。

不过,目前锂电池隔膜制造工艺主要分为湿法和干法隔膜。经过多年的发展,我国在干法工艺上已经可以世界一流企业相匹敌,但是湿法隔膜制造工艺上,国内的技术水平与外国巨头相比还是逊色很多。

“国内很多家的隔膜厂商技术已经获得突破性的进展,但是低端过剩和高端产能不足的情况还是存在。”谢辉表示,我们与世界一流水平还存在差距,但是这样的技术差距正在逐渐缩小。

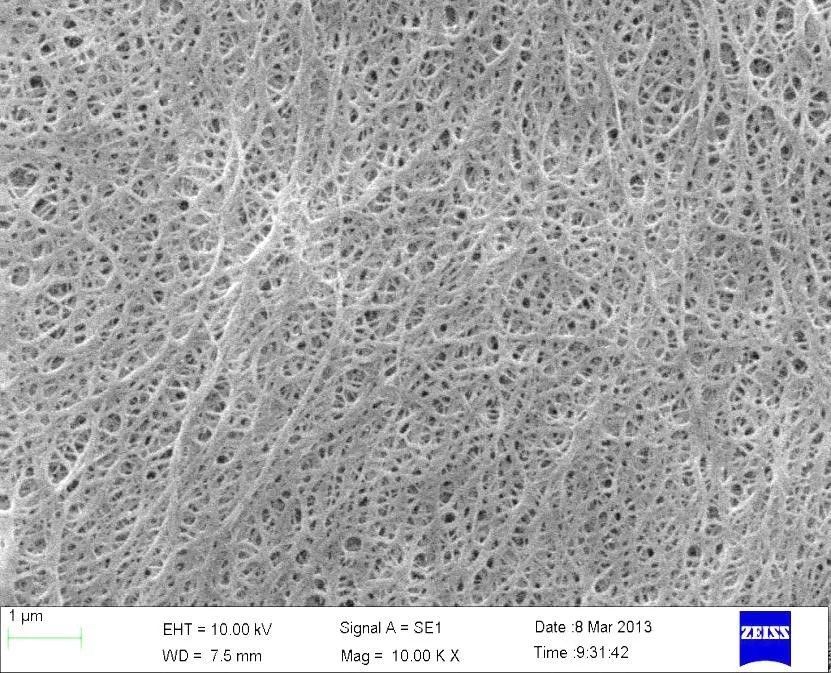

电池材料专家称,隔膜主要材质为多孔质的高分子膜,包括聚乙烯及聚丙烯。

锂电池用的隔膜对安全性、渗透性、孔隙度及厚度都有严苛的要求,而国产隔膜产品一致性不高,存在孔隙率不达标,厚度、孔隙分布以及孔径分布不均等问题。

众所周知,只有电荷的离子,在正负极间流动穿梭,才能形成电流,而隔膜位于电池内部正负极之间,既要防止正、负极直接接触,又要确保电解质离子顺利通行,完成充放电的循环。

可以说,隔膜品质直接影响电池容量、充放电循环寿命、阻燃止爆安全性能等指标。由此可见,隔膜对于锂电池而言,其重要性非比寻常。

在锂电池材料中,隔膜价高几乎占到了电池总成本的一成以上,同时也是技术壁垒最高的一种材料,其技术难点在于造孔的工程技术、基体材料,以及制造设备上。

并且,随着动力电池的高镍化、高能量密度化,需要隔膜技术进行两大改进,一是薄膜材质从PP/PE向陶瓷材料演进,从而获得更好的安全性能和能量密度性能;二是生产方法从干法向湿法转变,从而获得更好的充电倍率和能量密度性能。

诚然,为了提升电芯克容量和降低钴等原材料对成本的影响,高镍三元尤其是NCM811等材料体系成为动力电池企业选择的主流途径,隔膜薄型化成为接下来的发展趋势。

有企业量产的16μm干法单拉隔膜

目前湿法基膜厚度还是以12μm-14μm产品为主,根据选择材料和客户需求不同,湿法涂覆膜厚度多集中在2-4μm。为配合动力电池客户的产品升级,湿法隔膜也不断在开发低于12μm的基膜产品。

值得一提的是,包括星源材质、沧州明珠等多家隔膜企业一致表示,隔膜厚度越薄,对隔膜的强度和穿刺等性能提出的要求越高,为保障使用的安全性,涂覆陶瓷氧化铝、PVDF或者PVDF陶瓷的混合涂层是动力电池企业的主流选择。

除此之外,目前已经有隔膜企业量产16μm干法单拉隔膜,并且获得了比亚迪、宁德时代等一线企业的青睐,并且开始试用在三元动力电池之上。

同时,松下配套特斯拉的电芯使用了三层共挤隔膜,并且已经有日韩车企和电芯厂在使用。

对此,业内专家建议,隔膜存在技术、工艺的不同,隔膜企业在技术创新上面需要未雨绸缪,国内隔膜企业必须在技术、资金、产能快速强大起来,才能抵御住“内忧外患”的行业环境。

客服电话:0755-23703213

E-mail:dldcw@foxmail.com

动力电池网-领先的产业研究与传媒机构 版权所有