来源:新能源Leader 时间:2018-10-13

目前,电动车、储能电池等新能源产业在全球范围内发展迅速。作为公认的理想储能元件,动力锂电池也得到高度关注。涂布机是动力锂电池极片的生产关键工艺设备。目前,锂电池极片涂布工艺主要有刮刀式、辊涂转移式和狭缝挤压式等。我在工作过程中,这三种涂布方式都接触过。一般实验室设备采用刮刀式,3C电池采用辊涂转移式,而动力电池多采用狭缝挤压式。

刮刀涂布

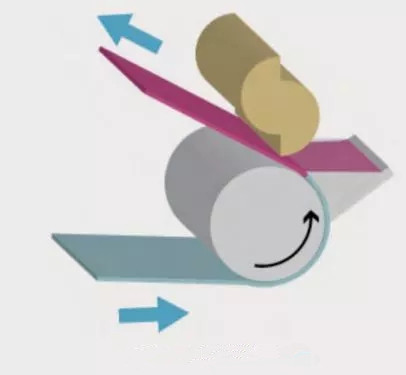

工作原理如图1所示,箔基材经过涂布辊并直接与浆料料槽接触,过量的浆料涂在箔基材上,在基材通过涂辊与刮刀之间时,刮刀与基材之间的间隙决定了涂层厚度,同时将多余的浆料刮掉回流,并由此在基材表面形成一层均匀的涂层。 刮刀类型主要逗号刮刀。逗号刮刀是涂布头中的关键部件之一,一般在圆辊表面沿母线加工成形似逗号的刃口,这种刮刀具有高的强度和硬度,易于控制涂布量和涂布精度,适用于高固含量和高黏度的浆料。

图1 逗号刮刀涂布示意图

辊涂转移式

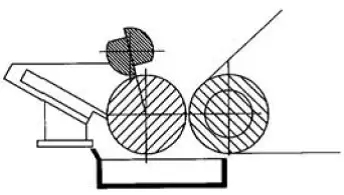

涂辊转动带动浆料,通过逗号刮刀间隙来调节浆料转移量,并利用背辊和涂辊的转动将浆料转移到基材上,工艺过程如图2所示。辊涂转移涂布包含两个基本过程:(1)涂布辊转动带动浆料通过计量辊间隙,形成一定厚度的浆料层;(2)一定厚度的浆料层通过方向相对的涂辊与背辊转动转移浆料到箔材上形成涂层。

图2 辊涂刮刀转移涂布工艺示意图

狭缝挤压涂布

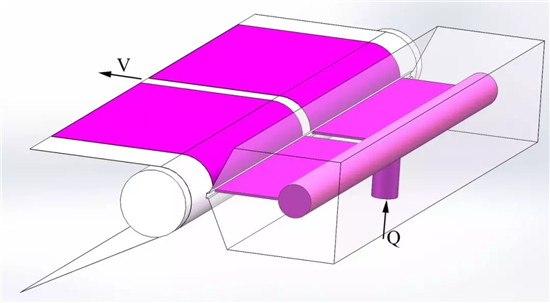

作为一种精密的湿式涂布技术,如图3所示,工作原理为涂布液在一定压力一定流量下沿着涂布模具的缝隙挤压喷出而转移到基材上。相比其它涂布方式,具有很多优点,如涂布速度快、精度高、湿厚均匀;涂布系统封闭,在涂布过程中能防止污染物进入,浆料利用率高、能够保持浆料性质稳定,可同时进行多层涂布。并能适应不同浆料粘度和固含量范围,与转移式涂布工艺相比具有更强的适应性。

图3 狭缝挤出式涂布示意图

要形成稳定均匀的涂层,涂布过程中就需要同时满足这几个条件:

(1)浆料性质稳定,不发生沉降,粘度、固含量等不变化。

(2)浆料上料供应稳定,在模头内部形成均匀稳定的流动状态。

(3)涂布工艺在涂布窗口范围内,在模头与涂辊之间形成稳定的流场。

(4)走箔稳定,不发生走带滑动,严重抖动和褶皱。

涂布操作窗口是狭缝涂布一个重要的工艺参数,在实际生产中,当工艺参数超出操作窗口的范围时,涂布缺陷便会产生。而涂布膜出现的缺陷种类众多,原因各异,本文主要针对锂离子电池狭缝挤压涂布,就几种常见缺陷进行分析,并给出相应解决方案。常见缺陷有点缺陷、边缘效应、锯齿缺陷等。

1 点状缺陷

1.1 气孔:一是气泡产生(搅拌过程、输运过程、涂布过程); 气泡产生的针孔缺陷比较容易理解,湿膜中的气泡从内层向膜表面迁移,在膜表面破裂形成针孔缺陷。气泡主要来自搅拌、涂液输运以及涂布过程。

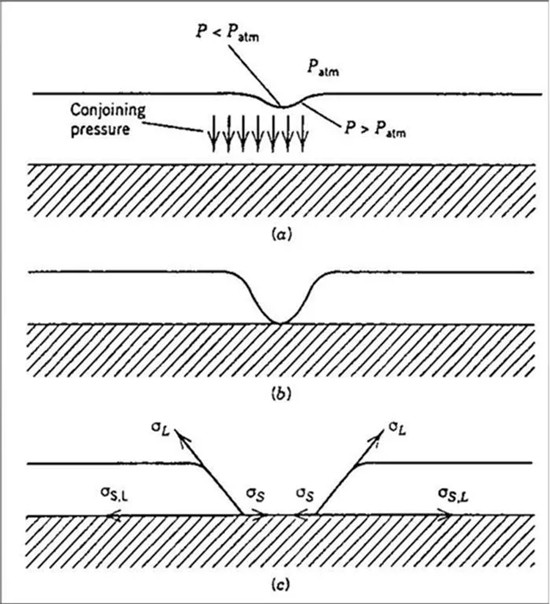

1.2 异物缩孔:各种颗粒(灰尘、油污、金属颗粒等) 产生。外来颗粒的存在导致颗粒表面处的湿膜存在低表面张力区域,液膜向颗粒周围发射状迁移,形成缩孔点状缺陷,如图4所示。预防措施主要有:涂液过滤除铁、环境粉尘控制、基材表面清洁。

图4 异物颗粒处表面张力低,涂液向四周迁移

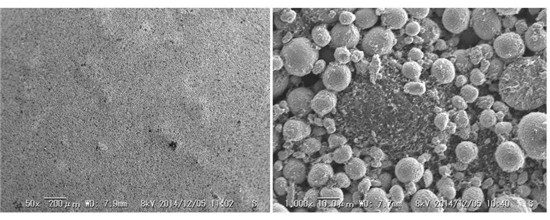

1.3 团聚体颗粒凸起:如果浆料搅拌不均匀,导电剂没有分散开,形成团聚体时就会产生此类缺陷,如图5所示,极片表面出现大面积的凸起,放大这些地方观察,发现这是导电剂的团聚体。这种缺陷主要还是改善浆料搅拌工艺来消除。

图5 团聚体颗粒凸起SEM形貌

2 线状缺陷

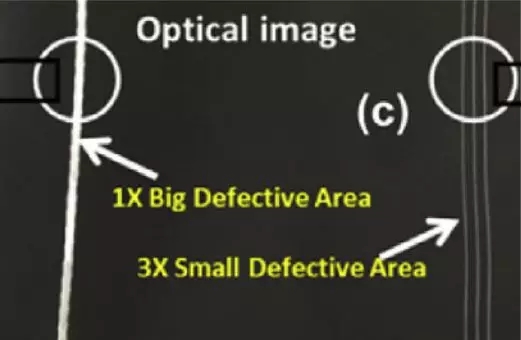

2.1 划痕:与涂布方向平行的线状薄区或漏箔线条,如图6所示。

图6 涂布极片划痕缺陷

? 可能原因

– 异物或大颗粒卡在狭缝间隙内或涂布间隙上

– 基材质量不佳,造成有异物挡在涂辊与背辊的涂布间隙上

– 模具模唇损伤

? 对策

– 清除唇口或涂布间隙的颗粒、检查模头唇口

2.2 竖条道:与涂布方向平行的波纹,如图7所示。

图7 涂布极片竖条道缺陷

? 可能原因

– 通常发生于接近涂布窗口的速度上限,薄涂层更明显。

? 对策

– 调整浆料粘度

– 降低涂布速度

– 降低涂辊与背辊之间的涂布间隙

2.3 横向纹:垂直于涂布方向,固定间隔所产生的波纹或线条。

? 可能原因

– 机械震动

– 走带速度波动

– 浆料供料的流动发生周期性波动

? 对策

– 确认机械扰动频率与横纹发生频率是否相同

3 边缘效应

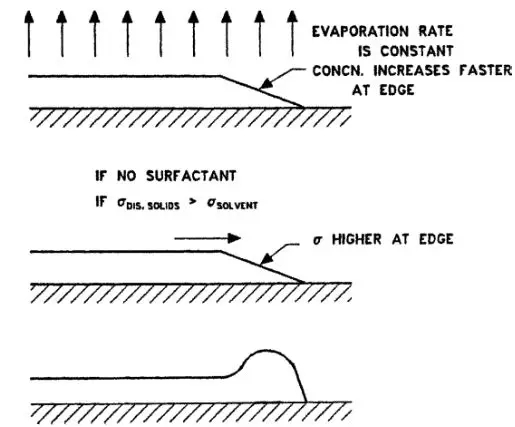

3.1 厚边:涂布过程,经常出现边缘厚,中间薄的现象,即厚边。产生厚边的原因是表面张力驱动下的物质迁移。如图8所示,开始时,湿膜的边缘处较薄,溶剂挥发速度较中间快,导致边缘固含量迅速升高,边缘的表面张力远大于中间湿膜的表面张力,边缘处较大的表面张力以及较快的溶剂挥发驱动内侧液体向边缘移动,烘干后形成厚边。

图8 干燥过程中厚边现象产生过程

涂布厚边现象是一种不利的缺陷,阻止和缓解厚边现象的措施有:

(1)浆料流量一定时,减小狭缝尺寸能够增加浆料在模头的出口速度,从而降低浆料的拖曳力比值,进而减小厚边涂层的厚度,但是狭缝尺寸变小模头内部的压力更大,更容易造成模头出口形状的膨胀,从而出现涂层横向厚度不均匀性,这需要更高精度的涂布设备配合。

(2)涂布间隙减小能够有限减小厚边涂层的厚度和宽度。

(3)降低浆料的表面张力,如添加界面活性剂等,抑制干燥过程中浆料向边缘的流延。

(4)优化狭缝垫片出口形状,改变浆料流动速度方向和大小,降低边缘浆料的应力状态,减弱浆料边缘膨胀效应。

客服电话:0755-23703213

E-mail:dldcw@foxmail.com

动力电池网-领先的产业研究与传媒机构 版权所有