[摘要]目前,高功率激光扫描振镜焊接系统正逐渐成为动力电池大规模生产设备的选择。在未来的动力电池大规模制造中,高功率激光焊接会有更加广泛和普遍的应用。

日常生活中,我们经常能看到穿着旧工作服的工人蹲在一堆金属材料中,带着厚厚的手套,一手拿着焊钳钳着焊条,一手擎着镶有防护镜片的面罩,小鸡啄米似的在两段金属的连接处工作着,并且不断有刺目的白光或黄光溅射出来。这种简单、低效、粗糙的工作场景恐怕是绝大多数人对焊接的固有印象。

即使是在锂电设备领域,焊接设备虽已广泛应用,但在业内的辨识度仍然普遍偏低,很容易让人误以为,在动力电池的生产过程中焊接设备的工艺水准并不会对电池的性能造成影响,焊接设备也没什么技术含量。

激光焊接在动力电池领域应用广泛

其实不然,大族激光新能源装备事业部总监刘昊指出,焊接工艺直接影响锂电池的导电性、安全性、模组强度、气密性和抗腐蚀性,比如在电池模组与电芯连接上,焊接工艺的高低直接决定了模组的导电性能和安全水平;在焊接电芯封口上,焊接工艺也直接决定电芯的良品率,影响电池厂商的生产成本。

激光焊接在锂电池市场化应用之初,就已经成为其产线制造中的重要一环。经过近二十年的发展,目前激光焊接技术已广泛应用于锂电池电芯制造和电池的PACK成组过程。刘昊指出,激光焊接在动力电池的市场应用已经基本成熟,目前已基本实现了焊接工序的全覆盖。

优势突出 激光焊接日益受宠

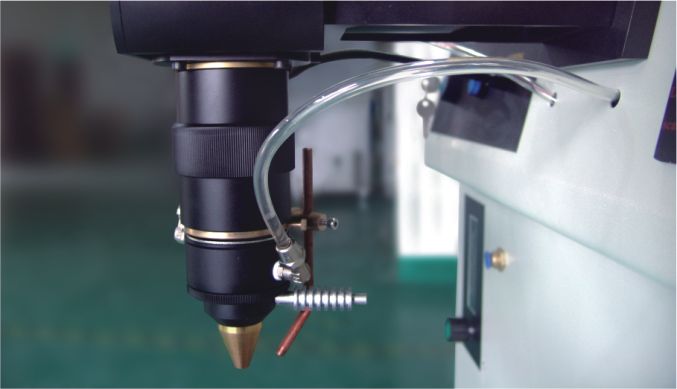

激光焊接是将具有高能量密度的激光束辐射至金属表面,在激光与金属的相互作用下金属吸收激光能量并转化为热能,金属融化后冷却结晶形成焊缝。锂电池激光焊接系统主要由光纤激光器、激光焊接头、自动对焦调节系统、视觉定位系统、五轴联动工作台、CCD监视系统及净化抽风系统装置组成。

激光焊接头(部分)

三焊接一致性、稳定性好,一般无需填充金属和焊剂,无污染;四激光焊接具有高度的柔性,易于实现自动化,可用计算机控制进行精确定位,实现任意形状的自动焊,具有良好的工艺灵活性。

日本电子工业界应用激光点焊进行双层电容器内锂电池接线端与引线端的链接,测得的激光焊接部件的平均连接强度比传统电阻焊的强度高2倍。因此不少电池企业在选择焊接设备时,均将激光焊接作为首要考量的对象。

电池制造 振镜激光焊成主流

激光焊接常见的焊接头有两种,一种普通的激光加工头,另一种是振镜加工头,普通激光加工头由运动平台来带动,而振镜加工头则通过电机来驱动。相较而言,振镜焊接头在使用效率和技术工艺上独具优势。

这主要体现在,在运动速度快和运动轨迹复杂,普通焊接头结构紧凑,通过三轴的运动平台和电镜来带动焊接,速度通常会受到限制,运动的速度范围只有0~200mm/s,而振镜则是通过电机的高速摆动来进行焊接,速度范围能实现2000mm/S。

同时,在焊接一些如三角形、圆形、S形等复杂轨迹时,普通焊接头往往会在拐角的地方停顿,导致焊缝不一致,而振镜焊接能不受机械手臂电机速度的限制,灵活实现平面内大范围任意曲线的高速焊接。

除此以外,在模组的侧板焊接上,普通激光头焊接的气孔率一般为20%~30%,而振镜激光焊接的气孔率仅不到2%。

随着新能源市场对动力电池的性能和成本要求不断提升,振镜激光焊接系统在锂电生产中的效率和成本优势开始不断凸显,目前除了方壳电池电芯封口以外,振镜激光头已实现了对普通激光头的全面替代。

大功率振镜激光成趋势

目前,市面上的扫描振镜激光焊接系统分为两种,一种是小功率激光扫描振镜焊接,通常指功率在500W以下,以YAG脉冲激光器或光纤激光器作为焊接光源的焊接系统;另一种是高功率激光扫描振镜焊接,通常采用功率在500W以上的激光器作为焊接光源。

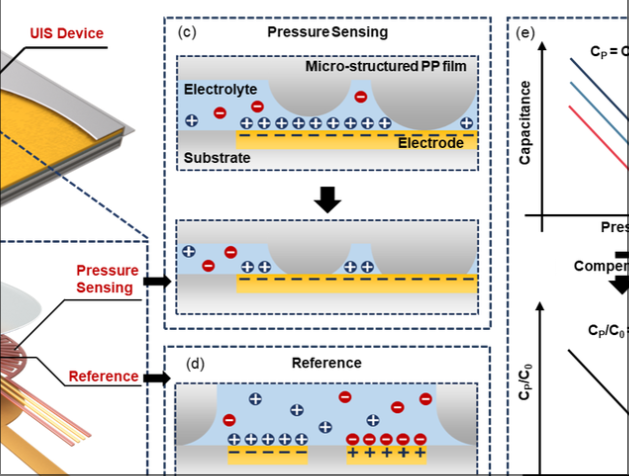

小功率的激光振镜相对来说设计简单,因为激光功率比较小,光学元器件不需要考虑太多的热稳定性和散热,结构简单,光学元件的选购空间大。在使用性能上,小功率激光振镜焊接系统,由于脉宽时间短,输出热量小,能够融化非常薄的金属材料,同时不伤及周围和底部的材料,能获得较好的焊缝外观和焊缝质量。

相比于小功率激光扫描振镜焊接系统,高功率激光扫描振镜焊接技术门槛比较高,在镜片材料、镜片镀膜、散热结构、制造工艺和装配工艺等领域,需满足更高的工艺标准。因此在使用性能上,高功率振镜激光器在使用效率和使用范围上能适应更加复杂的工作条件,同时还具有自动化程度高、重复定位精度高、老化精度低等突出优势。

我国的激光焊接技术起步较晚,技术基础薄弱,高功率的振镜激光焊接技术长期以来被国外所把持。大族激光立足市场,积极推进工业用的高功率振镜系统的技术研发,于2015年推出了首台自主研发的Dragon系列大功率振镜,首次打破了国外垄断,实现了高功率振镜系统的国产化。

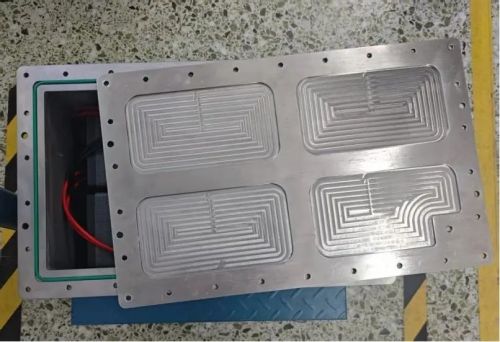

高功率振镜系统的技术难点主要表现在:首先对企业来说技术门槛更高,更高的功率意味着硬件和软件需要承担更大的工作负荷和更高的运行效率,而这对系统的各个部件和分子系统也提出了更高的技术要求,考验着企业在激光焊接领域长期的技术储备和研发积累。其次对光学系统的热稳定性要求严苛,大功率激光振镜需要接收6000W甚至更高的激光功率,因此对其镜片的稳定性提出了极高的要求,能使用的材料相对稀少,导致镜片在材料选择上极为单一,使高功率镜头的光学设计上难度徒增。

最后对平衡性能要求极高,一是既要给振镜头密封,又要帮振镜头散热,由于激光功率很大,必然带来系统温度升高,因此系统冷却成为重中之重,因为既要确保光学部件、电器部件的工作温度保持在合适的范围内,还要保证工作过程中的绝对可靠性及冷却线路布置的合理性和最优效果。

二是既要更快效率,又要更高的精度,更快的焊接速度意味着镜片需要更大的面积和更高的热稳定性,但是更大的镜片会影响焊接系统的摆动速度,因此精度也会变差,所以在系统设计时,如何平衡振镜系统的速度和精度考验着公司的技术水平。

国内激光设备核心部件激光器有待突破

国内激光设备核心部件激光器有待突破

激光焊接系统虽然优势突出,但也有其自身的局限性,如激光吸收率受材料表面状态影响,激光器和焊接系统的成本高,一次性投资大等。因此激光焊接技术需在改善现有局限性的基础上,朝多样化、实用化和高效化的方向发展,以适应新材料、新结构、新模式的生产需要。

目前国内的激光焊接系统的核心部件--激光器,并未实现国产化,凸显出国内激光焊接领域的技术薄弱之处,未来激光焊接技术将向着焊接系统小型化、集成化和智能化的方向发展,国内企业应依托新能源市场的推动,提高自身的研发实力和技术储备,早日步入激光焊接智能制造前沿发展的轨道。

转载请注明出处。

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的原创文章,请转载时务必注明文章作者和来源,不尊重原创的行为我们将追究责任;3.作者投稿可能会经我们编辑修改或补充。

热点推荐

热点推荐

精选导读

精选导读

关注我们

关注我们