[摘要] “动力电池即将进入叠片工艺时代”,说这话的人,是蜂巢能源总经理杨红新。蜂巢能源脱胎于长城汽车动力电池事业部,被称为长城汽车董事长魏建军的“二次创业”,这家企业希望成为全球动力电池供应商。两天前,蜂巢能源在长城哈弗技术中心举办了一场声势浩大的战略及产品发布会,这对于车企来讲再寻常不过,但在电池圈还算少数。

“动力电池即将进入叠片工艺时代”,说这话的人,是蜂巢能源总经理杨红新。蜂巢能源脱胎于长城汽车动力电池事业部,被称为长城汽车董事长魏建军的“二次创业”,这家企业希望成为全球动力电池供应商。两天前,蜂巢能源在长城哈弗技术中心举办了一场声势浩大的战略及产品发布会,这对于车企来讲再寻常不过,但在电池圈还算少数。

电池叠片工艺是此次发布会的主角,蜂巢能源坚定的认为,以叠片工艺为主导的新工艺、新技术、新材料、新标准,将引领动力电池进入一个新的时代,他们把这个时代称为“叠时代”。那么,蜂巢能源如此推崇的叠片工艺究竟是什么?有何优势和短板?为什么蜂巢能源认为,叠片工艺是未来趋势?

60秒快速阅读:

2、蜂巢能源称,通过生产设备的改进,正在大幅提升叠片工艺生产效率,预计2023年可开发出单工位0.25秒/片的设备,届时将有望与卷绕效率持平。

4、叠片工艺既可以应用方形电池上,也可以应用在软包电池上,目前还主要应用于软包领域。蜂巢能源认为,从长远来看,方形电池更适合车载。但目前,软包和方形各有优势,两种技术路线还将长期博弈。

叠片VS卷绕 效率是关键

我们都知道,动力电池主要有三种类型,方形、圆柱和软包,而叠片和卷绕正是生产这些电池的两种工艺。从发展历史来看,卷绕工艺从消费类电池就开始应用了,经历了最初期的手动式卷绕机、更新后的迭代半自动卷绕机、再到现在的全自动卷绕机。在这过程中,卷绕工艺生产效率大幅提升,成为电池领域主流工艺路线。

也正是因为卷绕工艺更成熟、生产效率更高,在消费类电池向动力电池发展的过程中,也沿用了卷绕工艺,成为当前动力电池主流的生产工艺,广泛应用在方形电池和圆柱电池里。叠片工艺则是伴随着电动车发展逐渐发展起来的,目前只在市场份额较小的软包电池领域应用。

从动力电池装机量来看,2018年,我们新能源汽车方形动力电池装机总电量约42.25GWh,占整体总装机电量的74.1%;软包动力电池装机总量约7.62GWh,占整体总装机电量的13.4%;圆柱动力电池装机总电量约7.11GWh,占整体总装机电量的12.5%。由此可以粗略推算出,目前85%以上的动力电池采用的都是卷绕工艺。

卷绕工艺受欢迎,主要是生产效率带来的成本优势。相比之下,叠片工艺虽然在电池性能、完全、空间利用率等方面都更具优势,但由于叠片工艺生产设备的技术瓶颈难以突破,使得叠片电池比卷绕电池存在生产效率低、工艺复杂度高、品质控制难度大、设备占地面积大、单位瓦时投资比高等明显劣势。

具体来看,目前国内叠片机行业效率普遍在单工位1-1.2秒/片,而只有效率提升到0.2秒/片左右时,叠片工艺才可能与卷绕工艺成本相当。另外,叠片工艺需要将每个极片进行两次分切,一个电芯则涉及到数十次分切,而卷绕工艺每个电芯只需要进行正负极各一次分切。每次分切都存在极片的截面产生毛刺的风险,这就增加了电池质量控制的难度。正是因为受制于这两个主要的短板,叠片工艺目前还远没有卷绕“受宠”。

电池尺寸变长 叠片优势凸显

虽然叠片工艺有明显的瓶颈,但却是未来动力电池发展的大势所趋。随着新能源汽车的发展,企业已经开始针对电动车开发底盘,相比此前改款的燃油车底盘,针对电动车专门开发的底盘,动力电池可以更规则的排布,这一方面能有效利用空间,另一方面也有助于电池安全防护。

目前,最受业内关注的电动车平台就是大众的MEB平台,从这一平台来看,电池的模组和电芯尺寸都在变大。业内普遍认为,大模组、大电芯是未来动力电池发展趋势。而目前大众发布的VDA尺寸的电芯已经到达卷绕电池的极限,而基于MEB平台的电芯尺寸,电芯长度大大增加。随着电池越来越长,卷绕工艺将越来越难实现。

而从性能上来看,叠片工艺也有明显优势。杨红新介绍,相同条件下,叠片工艺可以使电池能量密度提高5%,循环寿命提高10%,成本降低5%。

与此同时,叠片工艺生产设备也有所突破。据蜂巢能源介绍,目前已完成45度旋转式高速叠片机的开发与导入,叠片效率可达单工位0.6秒/片。同时,蜂巢已完成单工位0.45秒/片的速度验证与样机的开发制作,2023年预计可实现单工位0.25秒/片的叠片设备开发。

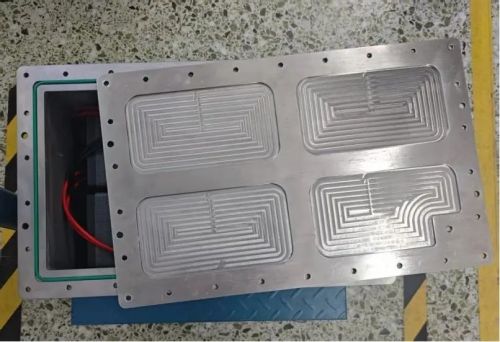

『蜂巢能源0.6秒高度叠片机』

杨红新介绍,蜂巢能源在常州金坛工厂的一期产线已提升至单工位0.6秒/片生产效率,2020年的产能将达到4GWh;二期便可实现0.45秒高速叠片,2022年达到8GWh产能。而到2023年实现0.25秒的超高速叠片工艺,将有效解决叠片工艺的效率问题,有望超越卷绕工艺效率。

蜂巢能源工艺设备总监金正贤告诉汽车之家,蜂巢能源的0.6秒高速叠片工艺生产设备是与国外设备供应商合作生产的,0.45秒的设备则是蜂巢能源独自设计,已申请相关专利10余项,未来将与两家设备供应商共同开发。

在解决生产效率的同时,如何解决叠片工艺多次冲切带来的产品质量隐患?金正贤表示,产品质量主要是控制层面的问题,蜂巢能源将对电芯生产线的在产线建设、环境控制、制程关键产品参数控制、制程工程能力控制、在线SPC管控等方面全面提升控制水平。

『蜂巢能源电池测试实验室』

长期来看 方形叠片是趋势

目前,国内做方壳叠片电池的企业并非蜂巢一家,青岛力神动力电池有限公司在2018年实现了方形叠片电池的量产,单片位叠片效率在1.0秒/片左右。但受制于叠片电池的生产效率低、技术及投资门槛较高等特点,叠片电池技术还没有大规模应用在方形电池领域应用。

根据蜂巢调研,LG化学、三星SDI、松下等国际电池巨头都将叠片技术纳入下一阶段布局目标。这也给蜂巢能源一定信心,杨红新表示,作为动力电池领域的“闯入者”,蜂巢能源没有其他电池厂的产能、设备包袱,可以直接从最适合未来趋势的技术切入。

除了圆柱电池受制于形状限制较难采用叠片工艺生产,软包和方形都可以应用叠片工艺。那么问题就来了,软包叠片和方形叠片到底哪个更好?中国汽车动力电池产业创新联盟副秘书长王子冬告诉汽车之家,从长期来看,方形电池更适合车载。

他解释道,方形电池壳体多为铝合金、不锈钢等材料,对电芯的保护作用优于软包电池。除此之外,方形电池还有电池内阻小、寿命长、空间利用率高,以及成组后的能量密度下降小等优点。

但软包电池也有可取的优点,王子冬指出,软包电池一般采用铝塑膜包装,发生安全问题时,软包电池一般会鼓气裂开,不会爆炸。另外,铝塑膜包装也带来了重量轻、设计灵活等优点。从2018年装机量来看,软包电池虽然市场分额不大,但增长速度同比增长60.73%。目前来看,两种技术路线还将长期并存,将在实际生产应用中不断探索和改善。

编辑有话说:

从2009年算起,我国推广应用新能源汽车刚刚10年,整体来看,动力电池的发展尚在摸索中前行。尽管我们能够通过科学的理论逻辑、前期的研发试验论证一种技术路线的前景,但还不能完全预判其在规模量产、实际应用中遇到的问题。因此,面对新技术、新工艺的改进,我们既要持开放的态度去研究,也要沉淀下来持续测试、评估和改进,在提升动力电池性能的同时,更要把安全置于首位。

转载请注明出处。

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的原创文章,请转载时务必注明文章作者和来源,不尊重原创的行为我们将追究责任;3.作者投稿可能会经我们编辑修改或补充。

热点推荐

热点推荐

精选导读

精选导读

关注我们

关注我们