[摘要]在动力电池市场新一轮竞争格局下,受规模化生产、成本控制与制造升级的驱动,动力电池企业对检测设备提出了更为严苛的要求。

在动力电池市场新一轮竞争格局下,受规模化生产、成本控制与制造升级的影响,让越来越多的电池厂家把锂电池安全检测提升到新的高度,同时也对动力电池检测设备和技术提出了更为严苛的要求。在此背景下,动力电池检测设备自动化和节能性的需求极为明显。

作为锂电池生产制造之中重要的环节,化成分容对于电池产品最终的一致性和稳定性等性能起着至关重要的作用。但是长期以来,锂电池在化成分容的制造环节中,检测设备能耗高,发热量大导致生产环境温度居高不下,精度不稳定等成为该环节最大的痛点。

虽然国内不少设备企业都在进行相应的研发及产品布局,但是随着国产锂电自动化设备的升级普及,动力电池厂家已从单纯设备功能、稳定运行需求的满足,衍生出成本控制、产品性能提升和节能化的更多需求。

惠州市德合盛科技有限公司(以下简称“德合盛”),于2015年12月将“设备节能自动化事业部”分离出并成立高新技术企业—德合盛科技有限公司,目前公司占地面积10000平米,人员有450余人,其中工程师有28人,其中电子工程师15位,软件工程师3位,结构工程师3位,售后工程师7位,目前月产能达150多套。

德合盛常务总监李国萍

“自进入电池检测设备领域之后,德合盛将焦点放在为动力电池厂商提供专业化、自动化以及智能化的检测分容设备上,始终致力于研发、生产、销售高精度节能型电池检测设备服务于客户。”德合盛常务总监李国萍直言,凭借着技术优势,让德合盛在核心技术上不断取得新突破,将分容检测设备性能提升到新的水平。

进击节能型设备领域

从整个产业链看,分容柜虽然不是锂电池生产的主打设备,进入的门槛相对不高,但是想要持续做好并不容易,掌握核心技术、持续创新和良好的服务是取胜之匙。据了解,德合盛的分容设备除能大幅节约成本外,还能提高锂电池生产效率,降低工人的劳动强度,对于竞争同样激烈的锂电池厂家来说,无疑具有极大的诱惑力。

“降低人工的同时,我们还可以最大限度的提升产品品质。”李国萍告诉动力电池网记者,德合盛检测设备的分容精度可以达到1%~3%,测试柜出风口和精风口平均温差降低60%~70%,测试柜托盘平均温差下降5度以上,出厂电池容量一致性提升60%,而出厂电池的良品率提升10%。

据李国萍介绍,目前行业已经打破了分容柜省电僵局,德合盛也利用自主研发的省电技术,为客户大幅节约使用成本。

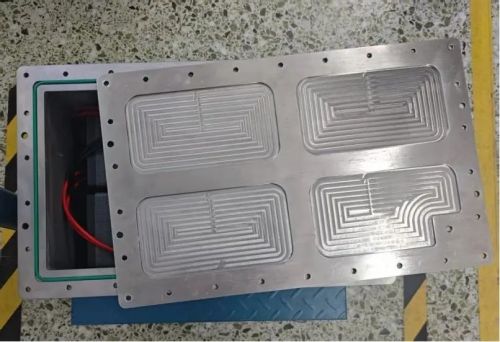

德合盛圆柱电池分容柜

事实上,不管是检测设备企业还是动力电池生产企业,都应该对锂电池的安全引起高度的重视,锂电池安全检测不可或缺。而作为动力电池生产制造的安全把关者,德合盛将以其核心技术和卓越产品,专业专注的服务态度,在锂电检测设备市场竞争中迈上一个新台阶。

“德合盛分容柜的产品在恒流、恒压的充电环境之下可以确保高效、稳定的运作,保证了动力电池检测的高精准。”李国萍解释道,由于不同企业的电池产品在结构设计、原料选择、组装串联等方面均存在着差异,因此对动力电池的安全监测设备提出了不同要求,而德合盛为了满足不同客户的需求,致力于提供各种分容柜检测系统方案。

与此同时,德合盛设备在检测效率的提升上也有较为明显的效果,其锂电池自动检测分容系统可以覆盖2A-50A的范围充电放电,能耗降低25-30%,时间利用率的提高及节省劳动力比率均在50%以上。

在李国萍看来,节能型设备正在加快占领市场,而智能化的检测设备必将成为未来主流趋势。对此,德合盛将继续投入大量资金来创新研发新一代的智能化检测设备,实现锂电池高度精准和智能化的检测设备。

前瞻布局设备智能化

伴随着国内新能源汽车市场的快速发展以及储能行业的兴起,作为新能源领域最具价值的电池测试设备系统解决方案提供商,德合盛以其先进的技术和可靠的设备性能获得了越来越多电池企业的高度认可。

同时,动力电池市场的迅猛发展,规模化制造正在成为趋势。在此背景之下,提升后端检测环节的自动化水平就成为不少电池企业思考的重点。后端检测设备的自动化升级会给动力电池企业在效率、人工节省、产品良率提升等带来明显提升。

“公司有自己强大的研发团队及配套齐全的生产线和生产管理机制,对设备售后及品质追溯有迅速的响应速度。”据李国萍预测,未来,动力电池设备行业会往自动化方向走,同时进一步提高效率、提高电池的一致性,因此设备企业需要不断研发自动化程度高的设备。

德合盛分容柜产品

“在电池化成分容领域,全自动化分容化成设备将会成为行业下一步发展的方向。”李国萍这样表示,针对于此,他带领的德合盛已经开启了布局全自动化分容柜的创新和研发,正磨拳擦掌准备大干一场。

“分容化成设备此前的痛点是能耗降低,同时分容环境温度得到有效控制,德合盛在节能上已经完美实现,接下来市场的需求将会逐步往节能和自动化提升上转移,而德合盛已经做好了技术和产品储备。”李国萍进一步解释到,不仅仅是分容柜行业,整个设备行业都将面临着如何最大程度地实现自动化,减少人工操作。

之所以领先于竞争对手投入研发节能型自动化分容柜,李国萍表示:“我们也是感受到客户有这种需求,才开始研发这款产品的。传统分容柜的操作很繁琐,工人要一个一个地把夹子按开放入电池,效率低,而且容易搞坏极耳。

不仅如此,分容柜的温度高,一般工人不愿意干这个,工资会比较高,而实现自动化减少人工彻底解决这些问题。更为重要的是,人工的减少可以很大程度地提高动力电池的一致性能,据了解,在日韩动力电池企业基本上是无人工厂,这也是其一致性上比国内好的主要原因。

“未来两到三年,随着大部分设备企业的自动化成熟,以及产品价格的下滑,自动化分容柜将会成为主流运用趋势,德合盛时刻做好了接受挑战的准备。”李国萍最后提到。

转载请注明出处。

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的原创文章,请转载时务必注明文章作者和来源,不尊重原创的行为我们将追究责任;3.作者投稿可能会经我们编辑修改或补充。

热点推荐

热点推荐

精选导读

精选导读

关注我们

关注我们