专题

[摘要]在头部企业的带动下,动力电池厂商纷纷发力抢占零碳主动权,建设零碳工厂,建立产品碳排放管理体系。但是同时也必须要求上游材料、设备等供应链协同发展。以确保每个环节的碳排放都可追踪、可溯源、可计算、可量化,才能从根本上降低能耗,控制碳排放。

众所周知,尽管新能源汽车是实现绿色低碳的重要载体,但是其核心部件动力电池的生产过程却产生大量的碳排放。根据欧洲运输与环境联合会数据显示,动力电池生产的碳排放范围为每千瓦时约106千克二氧化碳当量。其中电池生产的上游部分采矿、精炼等为每千瓦时约为59千克二氧化碳当量,而生产和组装的碳排放在每千瓦时约47千克二氧化碳当量。

今年1月,国家工信部等六部门印发《关于推动能源电子产业发展的指导意见》,文件提出支持建立锂电等全生命周期溯源管理平台,开展电池碳足迹核算标准与方法研究,探索建立电池产品碳排放管理体系。与此同时国内动力电池企业正加速出海,而国外相关法规对于碳足迹管理政策日渐严格,成为国内电池企业出海的新壁垒,零碳厂改造也是迫不得已。

为应对更严格的法规和标准,包括宁德时代,亿纬锂能、远景动力、欣旺达、蜂巢能源等动力电池企业,都在积极部署零碳转型战略,探索电池碳足迹、数字电池护照、回收材料及溯源等解决方案。当然除电池企业外,包括长城汽车、广汽埃安、远景动力、鹏辉能源、中伟股份、诺德股份、天赐材料、邦普循环等相关企业,也纷纷加快零碳工厂的建设步伐。

而在零碳工厂的建设进度上,宁德时代、远景动力可谓是走在了行业前列。消息显示,继今年3月四川时代宜宾工厂成为全球首家电池零碳工厂后,在不到两年时间内宁德时代旗下已有4家工厂入榜零碳工厂,获评数量和速度在新能源行业遥遥领先;而远景动力报告称已在去年实现运营碳中和目标,从而成为全球范围内首家实现运营碳中和的电池科技企业。

什么是真正的零碳工厂?

众所周知,工业制造作为能源资源消耗和碳排放的重点领域。据统计,工业能耗占全社会总能耗的70%左右。在我国工业从高速发展转向高质量发展之际,低碳化也成为工业数字化转型的主旋律。加之双碳目标所引领的绿色革命也已经席卷制造业,工业碳管理、虚拟电厂等创新应用得以实现落地。这也推动着我国工业生产领域开始加速向零碳工厂不断转型。

那么什么是真正的零碳工厂?零碳工厂是指在特定时间内(通常以年度为单位)在温室气体排放核算边界内产生的温室气体排放量,通过自主减排和核算边界外的减排项目清除,或者通过消耗相应数量的碳信用进行抵消,实现净零碳排放的工厂。纵观全球,当前零碳工厂建设仍处于起步阶段,截至目前国内也仅有少数几家企业通过了零碳工厂团体标准认证。

真正的零碳工厂通过节能减排技术的成熟应用、可再生能源替代及负碳技术,最大程度的实现应减尽减,同时还要明确在减少碳排放量上所做出的成就与努力。相较于通过绿色工厂以实现工厂集约化、原料无害化、生产清洁化、废物资源化、能源低碳化来侧重生产过程的绿色化,零碳工厂可视为绿色工厂的升级版本,意味着二氧化碳零排放,因此壁垒更高。

零碳工厂需要通过第三方机构按照相应标准进行认证。目前最权威、最知名的第三方认证机构是瑞士通用公证行SGS。SGS是专业从事碳盘查、碳审计的全球知名公司,也是在中国最早涉足产品碳足迹业务的第三方组织。资料显示,宁德时代多家零碳工厂称号就是由SGS认证的。不过随着近年来零碳工厂标准等越来越多的标准出台,认证机构数量已在增长。

去年6月,由TUV莱茵协同远景科技集团、钵和认证、上海市能效中心、联合利华等20多家权威机构和领先企业共同编制,结合多方经验,遵循科学、权威、严格的原则,经过长达半年的研究、讨论、评审与反复修订,全球首个完整、可量化的零碳工厂建设标准和评价细则《零碳工厂评价规范》团体标准(T/CECA-G 0171-2022)正式出炉,引起巨大反响。

据悉《规范》对零碳工厂的分类和评估办法做了明确指示。根据核算边界内中和的温室气体源类型,零碳工厂被分为Ⅰ型及Ⅱ型两种类型。其中Ⅰ型零碳工厂针对直接排放及移除的温室气体、输入能源导致间接排放的温室气体这两种工厂温室气体源;Ⅱ型零碳工厂在Ⅰ型零碳工厂的基础上,增加来自交通运输、组织所使用产品等导致间接排放的温室气体源。

两种类型的零碳工厂根据最终的评估结果,可分别细分为四个等级,其中以六星级作为最高的等级。对于六星评估,Ⅰ型零碳工厂的要求是100%采用可再生能源电力,以及实现100%抵消;Ⅱ型零碳工厂的要求则是100%采用可再生能源电力,以及实现100%清除。标准的出台为工厂在减碳目标设定、低碳项目改造、新建项目规划等方面提供明确依据和指导。

而在全球汽车产业链碳中和的大环境下,全球范围内正在建立共识,汽车产业要实现全生命周期零碳目标,产业链的减碳同样重要,动力电池及材料生产制造和回收利用过程中的碳排放备受关注。根据欧洲运输与环境联合会的报告显示,电池生产的碳排放范围在61~106 kg CO2/kWh,最高可以占据电动汽车全生命周期碳排放的60%以上,可以说是不容小觑。

这其中,动力电池碳排放主要集中在电池生产及组装和上游正负极等关键材料的生产这两个环节。欧洲运输与环境联合会数据显示,电池生产和组装的碳排放在2-47kg CO2/kWh,而电池生产的上游部分(采矿、精炼等)为59kg CO2/kWh,占比超过半数以上。因此对于国内锂电池企业来说,降低锂电池生产产生的碳排放势在必行,零碳工厂建设迫在眉睫。

宁德时代牵头 众企纷纷跟进

作为已连续五年拿下全球动力电池销量冠军的宁德时代,是电池行业内较早在零碳方面开始发力的企业,并形成从战略到路径的全面、系统化布局,降碳成绩颇丰。自2021年起宁德时代开始发布ESG报告。而2022年是宁德时代全方位碳管理全面展开之年,2022年宁德时代全年推进节能减排项目超400项,累计减碳447230吨,单位营收排放量下降40.3%。

宁德时代创始人、董事长曾毓群曾表示,进入全面电动化时代,动力电池不仅要先进,还要绿色;纯电动车在燃料周期减碳贡献非常明显,同时动力电池在电动汽车全生命周期的碳排放占比高达40%,所以在全面电动化实现以后,动力电池自身减碳也尤其重要。而在2022年两会上,曾毓群提交了《关于加快我国电池碳足迹研究并建立中欧互认机制的提案》。

今年4月18日,宁德时代于上海车展首日举行零碳战略发布会,宣布将在2025年实现核心运营碳中和,2035年实现价值链碳中和。这意味着到2025年,宁德时代电池工厂将全部成为零碳工厂,率先在生产制造领域实现碳中和。到2035年宁德时代生产的电池将全部为零碳电池。宁德时代董秘蒋理表示,在宁德时代战略里,零碳是责任,是能力更是机遇。

为了实现零碳战略,宁德时代通过四大创新体系,在矿、大宗原材料、电池材料、电芯制造及电池系统五大关键节点实现降碳。同时还在供应链端广泛开展CREDIT项目,通过大数据综合评估形成供应链可持续发展表现指数,帮助产业链上企业找到可持续发展路径;同时参与电池护照研究设计,推动行业供应链透明、电池全生命周期溯源管理与循环回收。

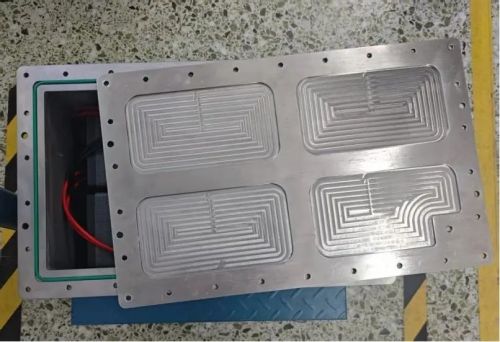

去年3月,全球知名认证机构SGS为四川时代颁发PAS2060碳中和认证证书,标志着四川时代已实现碳中和,成为全球首家电池零碳工厂。该工厂通过采用CFMS管理系统实现设备主动化控制,每年可节省18973吨标煤,减少碳排放19792吨二氧化碳当量。通过设备定量化运行及节能化排产,每年可节省12373吨标煤,减少碳排放15020吨二氧化碳当量。

宁德时代在今年10月2日宣布,全资子公司成都市新津时代新能源科技有限公司已获得全球认证机构SGS颁发的PAS2060碳中和认证证书,正式跻身零碳工厂行列,成为宁德时代第4家获此认证的零碳工厂。截至目前,宁德时代旗下共有4家工厂入榜零碳工厂,获评数量和速度在新能源行业遥遥领先。向着2035年实现全价值链碳中和的目标稳步前进。

据宁德时代介绍,新津时代将数字化技术广泛深入地应用在工厂碳减排全链路。新津时代打造CFMS智慧厂房管理系统,为绿色能源系统提供智慧大脑,实时检测设备状态,协同优化系统总能耗与各子设备状态,守护能源安全和稳定。与此同时,新津时代对公司的物流链条进行电动化改造,广泛使用电动运输工具,实现从供应链到生产到用户端的零碳运转。

除宁德时代外,远景动力在零碳工厂方面的布局也非常积极。2023年2月,远景动力江阴工厂获得了中国首个五星级零碳工厂双认证(即中国质量认证中心和钛合两个认证机构同时认证),并成为中国节能协会零碳工厂评价及披露平台首批上榜工厂。该工厂通过四大维度实现了真正的节能减排,有望成为远景动力零碳工厂的范本,在全球范围内进行推广。

据悉该工厂引入能效管理软件和方舟能碳管理系统,实时监测能碳数据,对电、蒸汽、压缩空气使用实时监测和异常情况预警,实现能源使用可视化、精准分析和动态管理;导入涂布烘箱的蒸汽冷凝水余热回收、产线湿度控制,优化正极搅拌工艺;采用高效制冷系统,综合制冷系数>6,并选用低 GWP 环保型制冷剂;优化照明系统,实现节能效果的最大化。

远景动力表示,公司还将朝着2025年100%绿电使用和2028年实现全价值链碳中和的目标前进。针对价值链碳排放,远景动力针对性地开发了供应链碳管理工具,并在日本和中国首先开展试点。首阶段选取部分核心供应商进行精确碳数据收集、核算和管理;第二阶段将碳管理工具推广到所有主要供应商,以支持更实时、精准的碳足迹计算和零碳绿码溯源。

值得注意的是,针对当前大火的储能领域,远景动力还推出了全球首批碳中和电池。通过远景方舟碳管理系统,远景动力对储能电池产品进行了从摇篮到大门的碳足迹分析,从原料的开采、加工、包装、运输到生产、污染物排放等流程进行精准的碳排放核算,自动生成碳排放报告并模拟减排路径,展示透明、可追溯、可认证的碳足迹数据,且100%使用绿电。

此外包括亿纬锂能、欣旺达、蜂巢能源等电池企业,都在积极部署零碳转型战略。蜂巢能源董事长兼CEO杨红新表示,公司到2026年实现碳达峰、2040年碳中和。以此为目标蜂巢能源首个零碳产业园于2022年6月签约落地四川达州。去年7月,欣旺达就武汉市江夏区零碳园区项目达成合作框架协议,今年9月欣旺达南昌零碳产业园项目也正式启动。

除了电池企业,材料企业零碳步伐也在加快。今年7月SGS国际碳排放管理机构为贵州振华义龙新材料颁发了PAS 2060达成碳中和宣告核证证书。该公司负责人表示,公司通过提升回收料占比大幅降低了公司的二氧化碳的排放,并制定年度减碳实施计划,从购买绿色电力、产能提升、节能设备更换、循环材料利用、高能耗设备淘汰五个维度减少碳排放。

当前我国动力电池产能过剩的情况日益凸显,与此同时海外动力电池产能缺口明显。在这样的背景下国内动力电池企业纷纷将目光投向全球市场。但随着欧美日韩多国相继提出碳足迹公示等要求,减碳已成为我国动力电池在海外市场竞争的关键。而欧盟近期刚落地的《新电池法》,被认为是动力电池发展史上最严苛的碳管理政策,也是动力电池出海的新壁垒。

该法案基于对电池进行全生命周期碳管理的治理思想,实行以电池商品的原材料开采和运输为开始,涵盖生产制造,最后到以回收再利用为重点的全链路碳排放监管。其中重点提出对废旧电池回收率、再生材料使用率、碳足迹、电池护照等多方面要求。为应对严格的法规和标准,国内电池企业被迫部署零碳战略,探索电池碳足迹、数字电池护照、等解决方案。

在头部企业的带动下,动力电池厂商纷纷发力抢占零碳主动权,建设零碳工厂,建立产品碳排放管理体系。但是同时也必须要求上游材料、设备等供应链协同发展,以实现动力电池全生命周期碳中和,进而推动全产业链技术创新、工艺革新、材料耗能结构转变。确保每个环节的碳排放都可追踪、可溯源、可计算、可量化,才能从根本上降低能耗,控制碳排放。

转载请注明出处。

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的原创文章,请转载时务必注明文章作者和来源,不尊重原创的行为我们将追究责任;3.作者投稿可能会经我们编辑修改或补充。

热点推荐

热点推荐

精选导读

精选导读

关注我们

关注我们