[摘要]当前来看,多家企业选择提高电芯到模组(CTM)和电芯到电池包(CTP)的重量比。除了上述的宁德时代外,比亚迪、蜂巢能源等动力电池企业也在研发CTP技术,技术路线与宁德时代相同,后期或将有更多电池企业推出CTP产品。

众所周知,目前动力电池成本在新能源汽车整车成本中占比仍然接近4成。随着我国新能源汽车补贴逐步退坡并在2021年完全退出,为实现全生命周期成本与燃油车相当,并保证新能源汽车在不依赖补贴情况下仍能保持盈利,到2021年之前动力电池企业仍承担着较重的降价压力。

当下电芯能量密度突破性提升正遭遇瓶颈,在电池技术没有重大突破之前,提质降本仍是全球所有电池企业都面临的问题,在提升电池性能的同时,还必须不断降低电池成本。瑞士联合银行(UBS)曾对松下、LG化学、三星SDI和宁德时代的电池进行测试评估,宁德时代被指其电池成本在四家企业中成本最高。

而事实上,近年来动力电池成本一直都在下降。据了解,目前磷酸铁锂电芯价格在0.6-0.7元/Wh左右;三元电池系统电芯价格在0.9-1.05元/Wh左右。而截止到2018年年底,动力电池系统成本已经较2012年下降了75%。然而,这距离承担着巨大成本压力的新能源车企的预期,仍有不小差距。

除了扩张规模、压榨原材料价格,而动力电池提质降本还能靠什么?动力电池巨头宁德时代或许为提质降本找到了一条新的路径。在日前举办的法兰克福国际车展上,宁德时代推出了全新的CTP高集成动力电池开发平台(Cell To Pack),即电芯直接集成到电池包,或有效大幅降低电池成本。

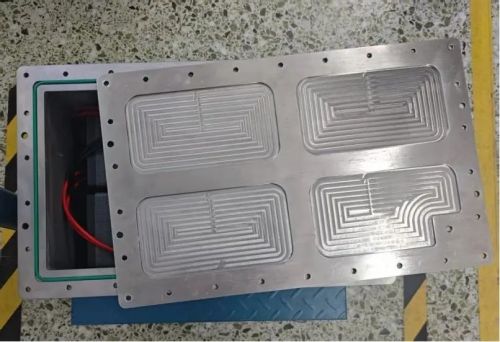

宁德时代CTP电池开发平台

宁德时代称,由于省去了电池模组组装环节,较传统电池包,CTP电池包体积利用率提高了15%-20%,电池包零部件数量减少40%,生产效率提升了50%,电池包能量密度提升了10%-15%,将大幅降低动力电池的制造成本。宁德时代新技术此番在法兰克福国际车展上赚足眼球,那么国内还有哪些电池企业布局?动力电池去模组,将电芯一步到位集成到电池包会成为未来动力电池技术的主流吗?

1化繁为简 CTP孕育而生

由于传统电池包采用的是从单体(Cell)——模组(Batteries)——电池包( Pack)的成组方式,多层级的成组方式会降低空间利用率,损耗电池能量密度。按照电芯能量密度300Wh/kg和Pack能量密度260Wh/kg的目标来计算,Pack系统集成效率要做到85%,而当前乘用车Pack的集成效率普遍在65%左右,这意味着集成效率需要大幅度提升,才能达成目标。

据了解,要提高Pack的集成效率,有两个可行的途径,一是优化Pack内部的结构设计,大幅度减少Pack内部的组件数量,将更多的组件和功能集成在模组和箱体上,从而减轻重量;另一个是采用轻量化的材料,如采用铝型材或复合材料代替高强度钢,采用塑胶件代替金属件等,也可以减轻重量。

在采用轻量化材料方面,宁德时代在今年3月时给出相关的解决方案,宁德时代首席科学家吴凯曾表示,宁德时代首次将航空级别的“7系铝”运用至电池包下箱体,轻量化设计领跑国际。

而在Pack内部的结构设计方面,不少电池企业也在积极探索新的技术方向,其中做大电芯和模组尺寸或者直接放弃模组获得了业内的认可。目前,有多家电池企业正在尝试上述两大方案。

过去电动车多数由燃油车改造而来,锂电池电芯与模组在形状上要配合其设计。随着电动车平台开发推进,目前动力电池也在往大模组、大电芯方向发展,其优势在于节省配件,增加体积能量密度,降低结构件、壳体、热管理系统摊销成本。

宁德时代展台

而宁德时代此次展示的CTP就是通过省去电池模组,直接将电芯集成到电池包,从而在提升电池包空间利用率、减轻电池包重量、提升能量密度和降成本等方面取得了积极成果。由于省去了电池模组组装环节,较传统电池包,CTP电池包体积利用率提高了15%-20%,电池包零部件数量减少40%,生产效率提升了50%,将大幅降低动力电池的制造成本。

同时,得益于内部结构的化繁为简,CTP电池包能量密度较传统电池包提升了10%-15%。传统的电池包能量密度平均为180Wh/kg,而CTP电池包能量密度可达到200Wh/kg以上。

目前,宁德时代已经取得超70项CTP核心专利,预计后期还将有更多的新技术应用在CTP电池包以保障产品安全。据业内人士透露,已有新能源乘用车主机厂正在和宁德时代开发这种无模组电池包,目前准备进行验证测试。

2路线相同 多家企业布局

在现有技术的限制下,单从电池方面来说,若是想提升电车续航里程,要么提升电池能量密度,要么增加电池数量。但一味增加电池能量密度会使电池变得不稳定;增加电池数量则会大幅度增加车身自重(电车动力电池相当重),都有相应的弊端。

值得注意的是,多家企业选择提高电芯到模组(CTM)和电芯到电池包(CTP)的重量比。除了上述的宁德时代外,比亚迪、蜂巢能源等动力电池企业也在研发CTP技术,技术路线与宁德时代相同,后期或将有更多电池企业推出CTP电池包,从而成为行业的主流趋势之一。

据了解,在模组与PACK方面的设计,比亚迪是强调CTM(电芯组成模组后的有效利用值)和CTP(电芯组成PACK后的有效利用值),因为整个电池包系统有很多的功能,但是真正能够对汽车提供续航里程的是它最核心的电芯部分,其他的辅助功能部件可以通过设计优化达到精简的目的。

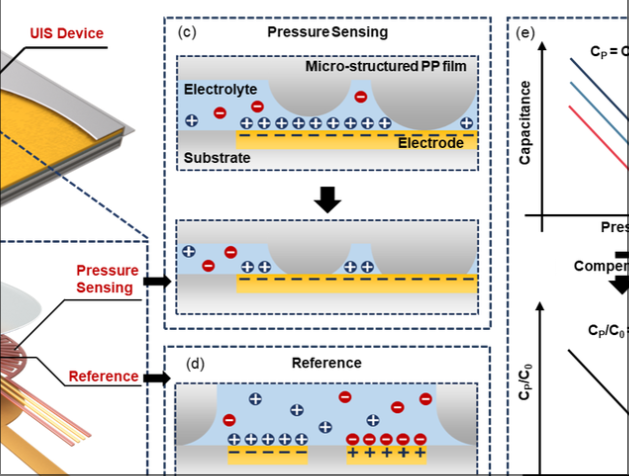

CTP电池系统的轻量化优势

比亚迪现在CTM可以做到94%,成本降低14%,减重减成本效果显,也就是说当电芯组装成模组后,尽量减少其他东西的重量,让整个模组里有 90% 以上的重量都是电芯。通过一些高强度的铝合金、镁铝材料、碳纤维的应用,使得CTP可以做到80%,对能量密度的提升有很大的帮助。

8月21日晚间,比亚迪公布中报业绩。8月22日上午,比亚迪董事会主席、总裁王传福携高管出席业绩交流会时透露,比亚迪将于明年5-6月份推出的全新一代铁锂电池,体积比能量密度将提升50%,寿命长达8年120万公里,成本还可以节约30%。

在业绩沟通会上,比亚迪高管们提出了体积比能量的概念。“原来很多车型放铁锂电池放不下去,主要是过去铁锂电池太大了。”据了解,比亚迪所说的新一代磷酸铁锂电池就是采用去模组的方式,从而提升体积比能量和降低成本,提升能量密度。

此外,作为近两年才逐渐走入行业视野的电池新秀,蜂巢能源前身是长城汽车动力电池事业部,自2012年起开展电芯的预研工作,2018年2月独立为蜂巢能源,总部位于江苏常州,业务涉及到下一代电池材料、电芯、模组、电池系统、BMS等的研发和制造。

蜂巢能源CTP电池包

此次法兰克福国际车展上,蜂巢能源展出了三元体系811高能量密度系列电芯,以及代表性的模组、PACK、BMS产品,其中就包括其自家CTP产品。而在此前7月份的蜂巢能源品牌战略规划及产品发布会上,根据电动汽车不同的用途,蜂巢能源就已推出了CTP电池系统。

根据相关介绍,蜂巢能源CTP电池系统与传统590模组相比,CTP-G1减少24%零部件数量。CTP-G2提升5-10%重量成组效率,提升5%空间利用率,减少22%零部件数量。CTP(G1)相对传统PACK方案降低0.1元/Wh。CTP(G2)相比传统PACK方案,降低0.21元/Wh。CTP采用三重安全防护,比传统PACK更安全。

3动力电池去模组 安全先行

众所周知,电池PACK是电动汽车的核心能量源,为整车提供驱动电,电池PACK的每道工序都充满技术含量。PACK作为动力电池系统生产、设计和应用的关键步骤,是连接上游电池生产与下游整车运用的核心环节,动力电池包的PACK成组工艺水平,直接关系着电动汽车的动力性能和安全性能。

业内人士指出,电池模组可以理解为锂离子电芯经串并联方式组合,加装单体电池监控与管理装置后形成的电芯与电池包的中间产品,电池模组的结构必须对电芯起到支撑、固定和保护作用,还要满足完好固定电芯位置并保护其不发生有损性能的形变、满足载流性能要求、满足对电芯温度的控制、遇到严重异常时及时断电、避免热失控的传播等等功能。

因此也有担忧认为,如果取消了电池模组,直接由电芯组成电池包,那么电池的可靠性就会降低。技术的研究与进步在推动着行业向好发展,然而认证周期偏短以及部分企业急于跨步向前,难免也会导致产品隐患的出现。

“后补贴时代,我们该面对什么?我们所有做的事情都是在做一个平衡、安全、成本、性能、事情,我们到底拿出一款什么样的产品能够被市场所认同,这是很重要。”南京创源技术中心总监刘峰曾表示,对于产品,我们要有足够的敬畏之心。

蜂巢能源科技有限公司全球营销副总裁Jeffrey Yambrick也在动力电池论坛上发表主题演讲指出,在电池包轻量化的同时还要能保证整个整车的强度,以及能够加强到集成化整车中;其次还要满足客户的需求。

诚然,电池PACK技术的发展,涉及到多学科、多领域的知识,需要跨学科的技术融合。总而言之,车企想要最终规模化的生产出寿命、稳定性、可靠性、安全性都完全符合新能源汽车级要求的PACK产品,还需要大量的工程实践和测试验证,以及产品不断优化升级的过程。而化繁为简的CTP技术路线能否成为主流?还有待时间见证。

转载请注明出处。

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的原创文章,请转载时务必注明文章作者和来源,不尊重原创的行为我们将追究责任;3.作者投稿可能会经我们编辑修改或补充。

热点推荐

热点推荐

精选导读

精选导读

关注我们

关注我们