摘要

以反应性多爪硅烷功能材料为主要界面材料并辅以等离子体表面接枝技术、流延切线涂覆技术和微波锚固技术得到了一种新型的非极性一体化软包电池铝塑膜[1]。与传统的多层复合型铝塑膜不同,非极性膜胶一体化铝塑膜完全整合了膜层和铝层,使之不再有分界面, 从而大大降低了铝塑膜在应用中出现自身分层(层间剥离)的几率。等离子体表面接枝技术的应用不仅可以显著改进有机膜层 (膜胶整合层) 与基材之间的界面情况[2],增加它们之间的相容性, 使有机整合层与无机铝基材的结合更趋完美、粘接更为牢固,而且还能赋予铝塑膜特殊的应用性能,使铝塑膜在电解液环境充放电下具有长期的绝佳粘接和绝缘特性。

关键词:软包电池铝塑膜、膜胶一体化、等离子体、微波锚固、反应性多爪硅烷

一. 引言

在软包锂电池中铝塑膜一直是除正负极材料以外最重要的材料。况且由于铝塑膜技术(尤其是界面技术)壁垒高而成为锂电池中唯一未被国产化的材料,因而一直受到广泛关注。铝塑膜对软包电池起到保护和支撑作用, 而且是电池中直接与外部环境大面积接触的封装材料,因此必须具有可靠的安全性、绝缘性、阻隔性和耐腐蚀性能。其使用寿命一般要求在5年以上,动力及储能领域使用寿命一般要求20年以上。传统的铝塑膜为层状结构 (一般为三到四层), 可以根据界面使用胶黏剂不同而大致分为干法和热法两种类型,其结构一般为PA/AL/CPP 国家“十三五”江苏省重点研发计划项目;江苏省重点新能源汽车企业重大创新技术和产品和PET/PA/AL/CPP两种,每层用胶粘剂粘合[3]。多层复合结构的优点是比较容易同时满足铝塑膜封装锂电池的诸多要求, 比如,阻隔性 (由AL层提供)、粘结性和绝缘性 (由CPP层提供)[4-5]以及冲深性能 (主要由PA和AL层提供)。然而, 多层复合型铝塑膜在应用中最致命的弱点就是分层问题,即CPP与CPP之间[5]、CPP与铝层之间、PA与铝层之间的剥离[6]以及铝塑膜与极耳层之间的分离。

众多的研究表明,分层问题是锂电池模组失效的主要原因。因为锂电池在应用过程中持续进行充放电,内部封装的电极、隔膜及电解液材料一直处于动态的变化转化过程,同时因电池应用在不同终端还会面临复杂的工况条件,如温度、湿度、压力、震动等苛刻条件,导致电池内部产生腐蚀性极强的气液混合相,渗透到铝塑膜各层之间及封装界面时就会导致CPP/AL、CPP/CPP等界面分层,从而腐蚀AL层[7],加剧的电化学反应将快速导致金属分解,加上外界的高温高湿环境,更容易让电池快速失效、漏液、甚至燃烧爆炸等风险发生。因此,如何设计和生产出高性能的锂电池铝塑膜,有效的杜绝铝塑膜在应用过程中的分层问题一直是业界和材料科学家研究的热点。

经过多年的潜心攻关,苏州锂盾储能材料技术有限公司成功研发出新型微波锚固法一体化技术软包电池铝塑膜。该技术铝塑膜采用等离子体表面接枝技术并结合流延切线涂覆技术,十分巧妙地将反应性多爪硅烷功能材料整合到AL基材上[8],通过微波锚固技术原理,在各层有机薄膜与无机铝层之间形成高能、牢固的非极性共价键(化学铆钉),得到了一种高性能的一体化铝塑膜。该技术铝塑膜的设计巧妙、工艺先进、具有独创性。其各项性能指标均达到或超过国内外同类产品,是一种具有广泛应用前景的新型软包锂电池封装材料。

二.微波锚固一体化铝塑膜的设计

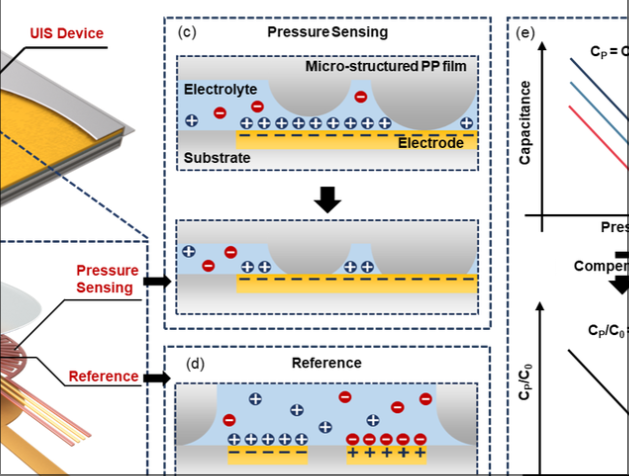

图1图2. 是微波锚固一体化铝塑膜的设计原理和工艺流程以及与传统铝塑膜的界面结构保护机理示意图。

很明显,该工艺的特点之一是各层界面采用等离子体表面接枝技术和微波固化技术。等离子体是物质存在的第四态,其实质是电离气体。与普通气体不同,它是由电子、原子、分子、自由基、光子等组成的混合体,正负电荷数目相等,体系为电中性。等离子体的显著特征是具有高活性、高流动性和高导电性,它既可以使被修饰材料表面分子激发、电离或断键又不会使材料热解或烧灼,其改性的深度只是材料表面几十到几千埃 (Å) 的范围,因此它只改变材料的表面性质而不影响材料的本体性质,是一种被广泛采用的材料表面修饰技术。材料经过等离子体处理后,其表面的微结构和化学组成均会有显著变化,例如表面粗糙度增加,同时会在材料表面产生相应新的官能基团,如-NH2、-OH、-COOH、-SO3H 等。这些官能团可使聚乙烯、聚丙烯、聚苯乙烯、聚四氟乙烯、PET等这些完全惰性的基材变成官能团材料,可以提高表面极性、浸润性、可粘结性、反应性,极大地提高了其使用价值。在锂盾铝塑膜工艺中,PET、CPP、AL基材经等离子体处理后,其表面被刻蚀和活化,接枝的功能性多爪硅烷可以以自序的状态与有机、无机界面形成化学共价键锚固层,这样的表面形成了均一化的有机无机纳米杂化层,很容易被液体浸润,为涂布层与各有机、无机膜层的牢固粘合打下了良好的基础。微波是采用一定的长波能量通过多爪硅烷与波长匹配后,定向作用于界面间的双键、三建、不饱和基团,让不饱和界面饱和化,从而大大降低界面极性。铝箔作为微波的最佳天然反射材料之一,有机与无机膜间的微波能量可以迅速积累倍增,界面在微波高能量作用下迅速形成活化能更高的共价键,可实现低温快速的键合反应,从而形成致密的三维一体化界面层,内层界面(AL/CPP侧)的表面低级性与非极性的CPP层形成有机的非极性一体化膜层,可以更大限度的阻止极性的电解液等腐蚀性气液混合相进入AL表面,从而起到保护AL层不被腐蚀,从化学自由基破坏机理上提高了铝塑膜的使用寿命,保护电池更持久。

三. 微波锚固法一体化铝塑膜的结构表征、性能及与同类产品的比较

表1. 是微波锚固法一体化铝塑膜 (以LD-152为例) 的各项性能指标。测试表明铝塑膜具有优异的耐腐蚀性、电气绝缘性能和力学性能。CPP/AL层的初始粘接强度大于16 N/15mm, 这样的牢固粘接经双85测试(85°C*85% RH) 14天后仍然具有很高的力学粘结性 (大于13 N/15mm)。双85测试 30天后铝塑膜也不分层、不起泡,剥离强度也没有明显降低(大于10N/15mm)。图3为微波锚固法一体化铝塑膜封装成锂电池电芯后在高温高湿耐腐蚀试验4个月后,进行电芯拆解得到的显微镜放大图片。很明显侧封、顶封、四角位置结构完整,均未出现CPP/AL分层、变色、腐蚀等缺陷情况。深冲成型性单坑极限深冲可以达到9.5MM以上,各项电芯老化测试指标均在极限深冲条件下测得,这些优异性能充分体现了微波锚固法一体化结构的优越性。

表1:微波锚固法一体化铝塑膜技术参数表(以LD-152为例)

图4为微波锚固法一体化铝塑膜与进口D公司竞品的封装电芯绝缘性能对比测试数据,微波锚固法一体化铝塑膜绝缘边电压仅为竞品的1/3,即绝缘性是进口竞品的3倍,具有非常优异的绝缘性能。

图5采用AFM扫描电镜对微波锚固法一体化铝塑膜AL层锚固界面进行观察,经等离子体接枝微波锚固后表面形态的变化(拓扑结构)。十分明显,等离子接枝叠加微波锚固后,其表面形貌纳米级的变化,表面形成纵横交错的三维结构,这是等离子体条件下多爪硅烷在表面富集接枝和微波锚固的协同结果。非极性的表面再加上微波共价键改性赋予了AL层与CPP、PA膜层的持久粘合性。

图6采用高倍显微镜扫描断面,由照片可以清晰地看到三层结构,即保护层 (PA面)、AL层(冲深阻隔层)和热封层 (CPP面)。各层的厚度分别为22.3 μm、43.4 μm 和81.4 μm,而且都十分均匀致密,铝塑膜总厚度为150.0μm。这与图2 的结构示意图完全吻合,也完全符合铝塑膜的设计和生产工艺。值得注意的是,两个膜层面与AL基材之间的界面均比较模糊,其与AL的界面几乎完全消失,三者基本上融为一体。有机膜层与无机AL层的这种紧密整合结构,正是传统复合铝塑膜所欠缺的,这也就是微波锚固一体化铝塑膜在应用中不易分层的根本原因。因为清晰的界面层是整个铝塑膜最薄弱的环节,是诱发分层的起点。铝塑膜的分层会严重影响电池的寿命,甚至使电池模组在短时间内完全失效。图6不仅可以十分清楚地看到铝塑膜的层状微结构和界面整合情况而且还能精确测量各层的厚度,为全面跟踪评价和进一步优化生产工艺提供了技术支持, 同时也为合理解释铝塑膜的性质提供了强有力的证据。

表2是用微波锚固一体化铝塑膜与其它市面上用量较大的铝塑膜关键指标对比测试的结果。

表2:微波锚固法一体化铝塑膜与其他竞品测试比较结果

由表2可见微波锚固一体化铝塑膜在极限深冲成型性、长期高温高湿耐腐蚀性和绝缘耐压条件下表现出了卓越的性能。具体表现在CPP/AL的粘合性始终处于良好的状态(较高的剥离强度),同时铝塑膜自身并无分层现象发生。这样的结果在所有测试的样品中是最好的。例如,在30天长期耐腐蚀试验中,LD-152仍然保持大于10N的粘结强度,竞品-D和竞品-Z都出现了极限深冲位置CPP/AL的剥离强度大幅度下降至5~7N,在耐湿热24H和60天的测试中,竞品-Z均出现了分层的失效现象。这些测试结果充分说明微波锚固一体化铝塑膜层与层之间以及CPP与CPP之间的粘合具有长期性和稳定性。这些优异的性能来源于铝塑膜特有的界面特性和层间紧密的整合结构(见图2、图5)。

四.结语

本文首次提出微波锚固一体化铝塑膜这一新概念,并以锂盾材料软包电池铝塑膜的生产为实例加以阐述。与传统的复合型铝塑膜不同,微波锚固一体化铝塑膜采用特殊工艺不但完美整合了膜层和胶层(无胶层和膜层之分),而且使膜胶整合层与铝基材之间的界面模糊化。经测试表明这种新型的微波锚固一体化结构具有层间持久牢固粘合、不易分层的优点。铝塑膜系采用反应性多爪硅烷功能材料为主要界面原料并结合等离子体表面接枝技术、微波锚固技术和流延切线涂覆技术而得。反应性多爪硅烷功能材料确保了铝塑膜具有绝佳的极限深冲成型性、阻隔性、绝缘性和长期耐腐蚀性能。再加上等离子体与微波固化技术的协同应用,赋予了铝塑膜特殊的界面性能,使各界面的粘接长期而稳定。铝塑膜配方和结构设计新颖,具有突出的综合性能、性价比高,是一种十分有前途的新型软包电池封装材料。

作者:夏文进 石亚丽 章博 雷博

来源:《动力电池》杂志5月刊

参考文献

[1]非极性物理锚固法聚合物软包电池铝塑膜及其制造方法,中国,CN 109263220 A [P];2019-01-25.

[2]一种锂电池复合包装高阻隔铝塑膜及制备方法,中国,CN 105070854 B[P];2015-11-18.

[3]周亮,徐梦漪,叶孝兆,等,锂离子电池软包装铝塑复合膜的研究进展[J];轻工科技,2013,(2):28-29.

[4] Planes E, Marouani S, Flandin L. Optimizing the heat sealing parameters of multilayers polymeric films [J];Journal of Materials Science, 2011, 46: 5948-5958

[5]马亚男,王俊环,铝箔表面预处理对热封性能及耐湿热性能的影响[J];信息记录材料,2018,19(7):219-222.

[6] Mihindukulasuriya S, Lim L T. Effects of liquid contaminants on heat seal strength of low-density polyethylene film[J];Packaging Technology and Science,2012,25:271-284.

[7]任宁,孙延先,吴耀辉等,软包装锂离子电池铝塑膜的腐蚀行为[J];有色金属工程2015,5(5):29-32.

[8]一种软包装聚合物锂离子电池专膜用铝箔及制备工艺,中国,CN 105185927 B[P]; 2015-12-23.

热点推荐

热点推荐

精选导读

精选导读

关注我们

关注我们