[摘要]依靠在激光领域的深厚积淀,利元亨推出了可调环形激光焊接技术。该技术以中心光束+环形光束形成可调环形光束,焊缝过程中无飞溅、无气孔、无爆孔,焊缝表面光滑、密闭性好,还大大提升了焊缝速度,有力的提升了焊缝质量与效率,有助于动力电池提质降本和安全性能的提升。

依靠在激光领域的深厚积淀,利元亨推出了可调环形激光焊接技术。该技术以中心光束+环形光束形成可调环形光束,焊缝过程中无飞溅、无气孔、无爆孔,焊缝表面光滑、密闭性好,还大大提升了焊缝速度,有力的提升了焊缝质量与效率,有助于动力电池提质降本和安全性能的提升。

动力电池制造过程的焊接方法与工艺的合理选用,将直接影响电池的成本、质量、安全以及电池的一致性。

由于铝铜及其合金对激光的高反射率,传统的激光焊接工艺效率低;同时,焊接过程中气孔敏感性高,因此不可避免的会出现一些问题缺陷,其中最主要的是气孔、爆孔、炸火(飞溅)以及热裂纹,从而导致焊缝表面较为粗糙、密闭性较差,影响了动力电池的质量。

新形势下,伴随着市场对动力电池的安全、成本、质量要求的进一步提升,传统的激光焊接方法与工艺已经无法满足动力电池的新要求。

针对传统激光焊接工艺的固有缺陷,广东利元亨智能装备有限公司(以下简称利元亨)依托在激光领域的深厚积淀,通过对激光光束的出光状态、形态进行创新,推出了可调环形激光焊接技术。

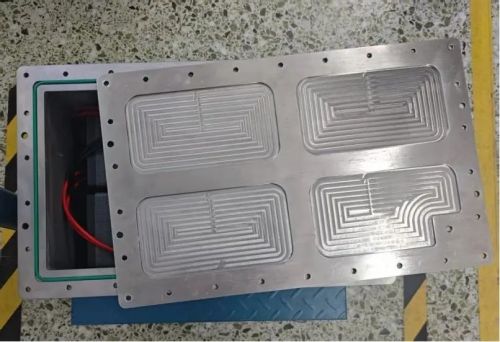

利元亨可调环形激光焊接技术以中心光束+环形光束形成可调环形光束,可适配定焦焊接头、摆动焊接头、振镜焊接头,且两个光束都可以对激光功率和出光时间进行调整,具备更大的灵活性。

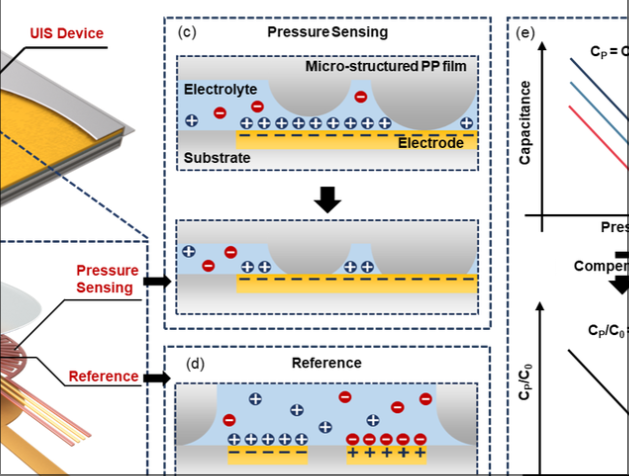

该技术通过环形光束使材料软化,并朝熔池底部偏转,在这一过程中能产生更大的匙孔,有利于金属蒸汽逸出,同时还可使熔池更加稳定,在一定程度上抑制了外部熔融发生,减少了飞溅。

从相关技术指标来看,已达到业内领先水平。

环形激光光束波长可达1064nm,内环光斑大小为50-150μm,外环光斑大小为300-600μm;与传统激光光束相比,环形激光光束初始吸收率更高,形成匙控后的吸收率表现优秀,可靠性更高、成本却更低,同时焊接速度更快,熔融深度更深,熔融宽度也更宽,功率最高可达25kw。

从耗材的通用性来看,环形激光光束范围广,成本低,交期短,可适用于低碳钢、不锈钢、钛、紫铜、黄铜和铝等具有挑战性材料的高质量焊接。

从应用场景来看,该技术可广泛应用于顶盖焊接、侧板焊接、软连接焊接、Busbar焊接上。

针对此,利元亨推出了方形铝壳封口焊接系统、连接片焊接系统、模组Busbar焊接系统等设备,并在实际使用中展现了优异的性能和效果。

以最常见的方型电芯为例,其一般采用铝合金作为外壳,并需要用激光对顶盖进行密封焊接。应用利元亨可调环形激光焊接技术后,可以做到焊接表面光滑、无裂纹、无气孔、无飞溅;在保证焊接质量的同时,其焊接速度也可提高至300mm/S以上,可以实现高效高质量的生产。

在连接片焊接、模组侧板焊接、Busbar焊接上,该技术也可做到全程无飞溅、无气孔、无爆孔、无裂纹,密闭性好,焊缝表面光滑、密闭性好,对零件无损伤、无污染;有力的提升了焊缝质量与效率,有助于动力电池提质降本和安全性能的提升。

此外,利元亨自主开发激光工艺库,包括利元亨基于一体化技术的激光精密焊接软件V1.0和利元亨一种动力电池顶盖激光焊接工艺软件V1.0,并取得了软件著作权。

利元亨可调环形激光焊接技术的推出,可以为动力电池焊接带来更高的品质、更少的飞溅、更低的成本,进一步促进动力电池提质降本,对动力电池的持续健康发展具有重要的意义。

事实上,作为一家领先的高端智能装备和工厂自动化解决方案供应商,依托在高端智能装备和工厂自动化领域的优势,利元亨长期深耕于自动化领域的激光加工应用,在激光焊接、精密切割、激光打标及清洗方面的技术研究和设备开发有非常突出的表现。

今年上半年,利元亨推出的位置同步输出(PSO)激光焊接技术,解决了锂电池顶盖周边焊接过程中拐角出光不均匀造成焊缝凸起的问题,实现了焊接速度在200mm/s以上的稳定的顶盖周边焊接,达到行业先进水平。

此次,利元亨推出可调环形激光焊接技术,是对激光焊接技术又一次进行创新,该技术进一步提升了焊接效率和质量,对动力电池的提质降本具有重要的意义。

利元亨在激光领域的持续发力,不仅彰显了其强大的科研实力,也进一步巩固了其激光技术护城河,显示了其立志成长为国内高端智能装备行业龙头的决心。

利元亨,未来可期!

转载请注明出处。

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的原创文章,请转载时务必注明文章作者和来源,不尊重原创的行为我们将追究责任;3.作者投稿可能会经我们编辑修改或补充。

热点推荐

热点推荐

精选导读

精选导读

关注我们

关注我们